ЛОТОК

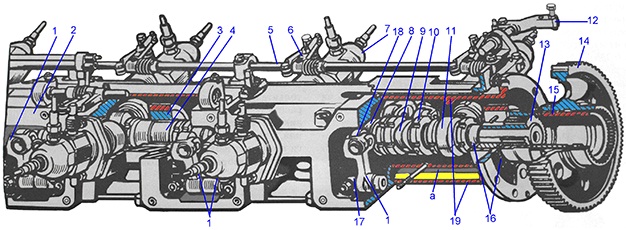

Лоток с распределительным механизмом (рис.51) служит для размещения

кулачкового вала и топливных насосов высокого давления. Он установлен на блоке

цилиндров и состоит из двух половин,

скрепленных болтами и шпильками.

Рис. 51 – Лоток

1 – рычаги толкателей привода клапанов; 2 – корпус лотка; 3 –

опорный подшипник; 4 – распределительный вал; 5 – вал привода реек топливных

насосов; 6 – рычаг; 7 – топливный насос; 8, 9 – кулачковые шайбы для управления

впускными и выпускными клапанами; 10 – зажимная гайка; 11 – кулачковая шайба

для приведения в действие топливных насосов; 12 – рычаг управления рейками

топливных насосов; 13 – зубчатая втулка; 14 – шестерня; 15 – шлицевый вал; 16 –

упорные кольца; 17 – ось рычага толкателей; 18 – ролики; 19 – опорные втулки; а

– канал для масла.

С торцов лоток закрыт: с одной стороны – фланцем, а с другой – крышкой,

уплотненной резиновыми кольцами. В крышке установлен редукционный клапан, к

которому через штуцер подведена труба из масляной системы дизеля. Клапан отрегулирован

на давление 0,25+0,03 МПа.

Масло, поступившее в полость редукционного клапана, попадает в

центральный канал а, проходящий вдоль

всего лотка. Масло, просочившееся через клапан, стекает в лоток. От этого

канала масло поступает по каналам в корпусе лотка на смазывание подшипников

распределительного вала и его привода, толкателей топливных насосов,

вентилятора охлаждения тягового генератора, а также рычагов толкателей привода

клапанов. Для смазывания клапанного механизма масло поступает по штанге

толкателей.

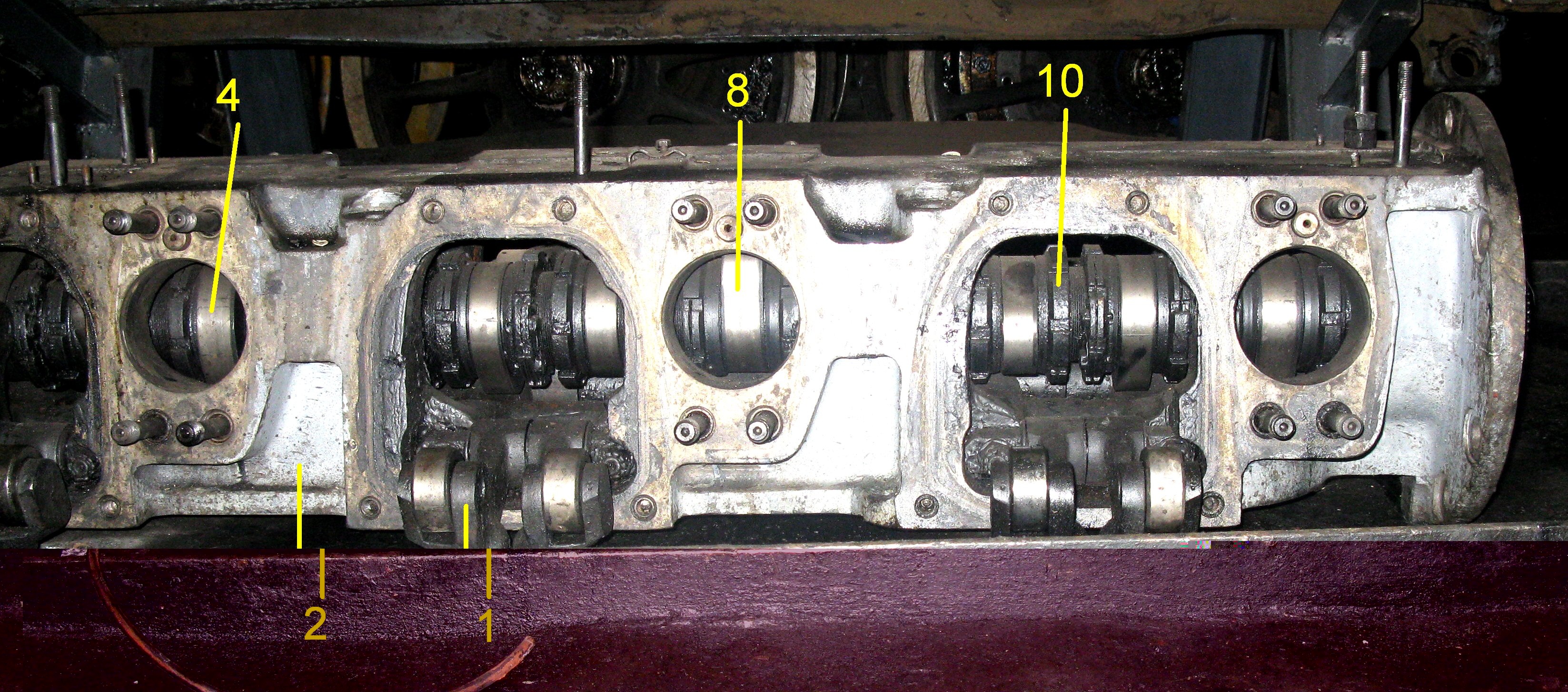

Рис. 52 – Фрагмент лотка

1 – рычаги толкателей привода клапанов; 2 – корпус лотка; 4 –

распределительный вал; 8 – кулачковые шайбы; 10 – зажимная гайка.

Привод клапанного механизма от кулачкового распределительного вала

осуществляется посредством рычагов и штанг толкателей. Рычаги толкателей

качаются на осях 17, закрепленных в

кронштейнах лотка. Для уменьшения износа оси рычагов цементированы, а внутри

рычагов установлены бронзовые втулки. В проушинах головок рычагов размещены

оси, на которых на втулках плавающего типа (установленных с зазором с обеих

сторон) вращаются ролики 18.

Рабочая поверхность роликов выполнена бочкообразной, цементирована и

закалена. Головки рычагов имеют гнезда, служащие пятами для установки штанг

толкателей, верхние концы которых упираются в гнезда толкателей соответствующих

рычагов клапанов.

При вращении распределительного вала кулачковые шайбы, нажимая на ролики

рычагов, передают усилия через штанги рычагам клапанов, открывая

соответствующие клапаны. Конструкция штанги позволяет изменять ее длину и таким

образом регулировать тепловые зазоры в рычажном механизме.

Ремонт

После разборки лотка промывают все детали и распределительный вал

дизельным топливом, обдувают сжатым

воздухом и осматривают.

В случае обнаружения:

1. На впускных, выпускных,

топливных кулаках, втулках и роликах – задиров и выкрашивания детали заменяют

новыми;

2. Задира рабочей поверхности

подшипников распределительного вала –подшипники с поврежденной поверхностью

заменяют новыми;

Замену впускных, выпускных, топливных кулаков, опорных

втулок и подшипников производят только комплектно!

3. Рисок или задира на осях

рычагов и роликах, оси шлифуют, после

чего проверяют зазор на масло;

4. Задира головки штанг или

биения стержня штанги более 0,5

м – штанги заменяют;

5. Срыва резьбы у болтов или

гаек крепления осей рычагов – болты или гайки заменяют.

Проверяют легкость хода клапана и прилегание конусной поверхности

шпинделя по конусной поверхности крышки. Клапан должен опускаться под действием

собственного веса, поясок прилегания конусной поверхности клапана и крышки

должен быть непрерывным.

При повышении этих требований клапан притирают, затем промывают в

дизельном топливе.

Проверяют зазоры между сопрягаемыми поверхностями фиксатора и втулки,

установленной в упорном подшипнике.

В случае, если зазор будет выше допустимого, изготовить новую втулку. |