Воздушная система тепловоза служит для подачи в цилиндры дизеля очищенного, предварительно сжатого и охлажденного воздуха с целью повышения мощности и экономичности дизеля. Она включает в себя воздухоочиститель, турбокомпрессор и воздухоохладитель. ВОЗДУХООЧИСТИТЕЛЬ. Для очистки воздуха, поступающего в дизель, в машинном отделении тепловоза на стенках кузова установлены два воздухоочистителя, двухступенчатые, непрерывного действия, характеризующиеся следующими параметрами: эффективность очистки воздуха не менее 98,5 %, аэродинамическое сопротивление 800 Па (80 мм вод. ст.), разрежение перед турбокомпрессором 1400 Па (140 мм вод. ст.), размеры частиц, пропускаемых воздухоочистителями, не превышают 1 мкм (наиболее вредными, ускоряющими износ поршневых колец и внутренних поверхностей втулок цилиндров дизеля, являются частицы размером 5—20 мкм). Воздух очищается в секциях воздухоочистителей, состоящих из набора сеток. Эффект пылеулавливания увеличивается после промасливания кассет в результате возрастания сцепления частиц пыли с проволочками сеток. Набор сеток в кассетах сетчатого типа образуют извилистые каналы, по которым движется очищаемый воздух. Вследствие большой инерционности частиц пыли они летят прямолинейно и, сталкиваясь с промасленными проволочками, смачиваются маслом и поглощаются масляной пленкой, т.е. происходит процесс улавливания пыли. Основной недостаток сетчатых кассет — малая пылеемкость. Увеличение пылеемкости достигается применением гофрированных сеток и укладкой их так, чтобы размеры отверстий сужались в направлении потока очищаемого воздуха, а также периодическим смачиванием кассет первой ступени в масляной ванне корпуса. Воздухоочиститель состоит из корпуса 8, сваренного из уголков и обшитого листовым металлом, нижняя часть которого образует масляную ванну. На стороне, обращенной к стенке кузова, имеется проем забора воздуха снаружи. В верхней части предусмотрен съемный лист для демонтажа и монтажа колеса воздухоочистителя. К этому листу приварены кронштейн с ушком для установки упора и платик для крепления к нему тремя болтами привода 6 колеса. На торцовых стенках установлены жалюзи, открываемые при переходе на забор воздуха из машинного отделения при неблагоприятных метеорологических условиях. Для исключения работы дизеля с закрытыми жалюзи привод их сконструирован так, что при закрытии жалюзи забора воздуха снаружи тепловоза, находящихся в проеме боковой стенки кузова, открываются сблокированные с ними жалюзи забора воздуха из машинного помещения. Для заправки воздухоочистителя маслом на торцовой стенке корпуса предусмотрена заправочная горловина 8, закрываемая колпачком с прокладкой. Уровень масла контролируют по горизонтальным рискам верхнего и нижнего уровней. В нижней части корпуса установлен кран для слива отстоя и съемный фланец лючка для очистки загрязнений корпуса воздухоочистителя. Рис.28. Воздухоочиститель:  1-окно маслоуказателя; 2-заправочная горловина; 3-упор; 4-неподвижные ка- сеты; 5-жалюзи забора воздуха из ди- зельного помещения; 6-привод колеса воздухоочистителя; 7-вращающиеся касеты; 8-корпус. В корпусе воздухоочистителя размещены две ступени фильтрующих элементов. Первая ступень — это четыре секторообразные кассеты, набранные из проволочных сеток, заключенные в металлические рамки, помещенные в круглом сварном каркасе колеса и закрепленные четырьмя болтами с планками . На ободе колеса приварена зубчатая лента, через которую передается усилие на поворот колеса, вращающегося на втулке . Для свободного поворота колеса и регулировки положения его внутри корпуса предусмотрены прокладки и болты , зашплинтованные проволокой.

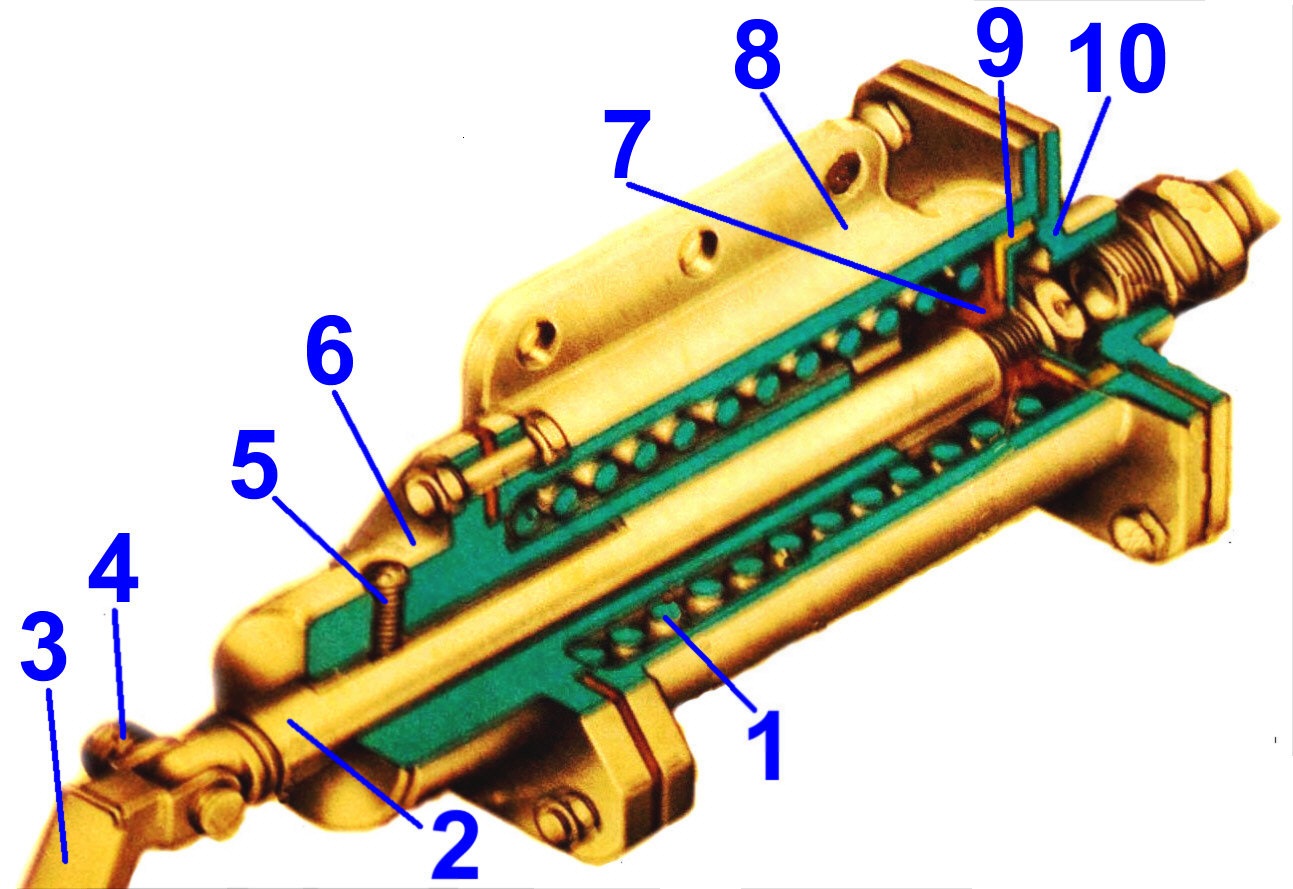

Вторая ступень состоит из двух неподвижных сетчатых кассет. Была выпущена большая партия тепловозов, оборудованных неподвижными кассетами с пенополиуретановыми элементами из материала с объемной массой 38—40 кг/м3, обработанного в растворе щелочи. Преимущество кассет с пенополиуретановыми элементами по сравнению с сетчатыми заключается в том, что при запылении пенополиуретана эффективность очистки не уменьшается, а необходимость их промывки вызывается увеличением аэродинамического сопротивления [50—70 Па (5—7 мм вод.ст.) на 100 г попавшей пыли]. Основной недостаток — малый срок службы пенополиуретана. Неподвижные кассеты крепят скобами и прижимают гайками-барашками . Для удобства извлечения внутренней неподвижной кассеты на торцовых стенках кассет приварены зацепы. Для поворота колеса воздухоочистителя используется пневматический привод , состоящий из корпуса 8, закрытого с двух сторон крышками 6 и 10, и поршня. Крышка 6 имеет направляющую для штока поршня. Поршень собран из диска , нажимной втулки 7, резиновой манжеты 9, закрепленных на штоке 2 гайкой . На конце штока укреплен упор 3, прижимаемый пружиной 4 к зубчатой ленте колеса. Положение штока от поворота вокруг своей оси фиксируется винтом . Рис.29. Пневмопривод:  1-пружина; 2-шток; 3-упор; 4-спиральная 1-пружина; 2-шток; 3-упор; 4-спиральная

пружина; 5-направляющий винт; 6-задняя крышка; 7-втулка; 8-корпус; 9-манжета; 10-передняя крышка.

Воздух к приводу подводится со стороны крышки 10 от воздухопровода управления и обслуживания при включении тормозного компрессора и одновременным включением электропневматического вентиля управления воздухоочистителем. При этом цилиндр привода разобщается с атмосферой электропневматическим вентилем, сжатый воздух поступает в цилиндр и перемещает поршень, упор которого, упираясь в зубья колеса воздухоочистителя, поворачивает колесо на 70—80 мм по окружности. При отключении тормозного компрессора отключается и электропневматический вентиль управления воздухоочистителем, воздух из цилиндра привода через электропневматический вентиль уходит в атмосферу, пружина 1 возвращает поршень в исходное положение. При холостом ходе поршня колесо удерживается от проворачивания в обратном направлении упором, прижатым пружиной к зубчатому венцу колеса. При проворачивании колеса загрязненные кассеты сеток погружаются в масляную ванну, промываются в ней (покрываются свежей масляной пленкой) и поднимаются вверх.Воздух к турбокомпрессору дизеля проходит через жалюзи воздухоочистителей в проеме стенки кузова, попадает на подвижные сетчатые кассеты, очищается от пыли и далее — через неподвижные кассеты, где воздух дополнительно очищается от пыли и частиц масла, захваченных воздухом с подвижных кассет. При заборе воздуха из машинного отделения воздух очищается только в неподвижных кассетах. Переход на забор воздуха из машинного помещения и обратно на забор воздуха снаружи тепловоза осуществляется изнутри тепловоза ручным приводом жалюзи, сблокированными вилками. В эксплуатации необходимо следить за уровнем масла в корпусе воздухоочистителя. Повышение уровня происходит в результате попадания атмосферных осадков в воздухоочиститель и вызывает повышенный унос масла. К повышенному уносу масла приводит также увеличение частоты вращения колеса с кассетами более 2 об/ч. Загрязнение кассет воздухоочистителя дизеля приводит к увеличению аэродинамического сопротивления, что вызывает уменьшение наддува дизеля, ухудшение процесса сгорания топлива в цилиндрах и как следствие, снижение мощности дизель-генератора. ТУРБОКОМПРЕССОР Турбокомпрессор (рис.57) предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и экономичности дизеля.

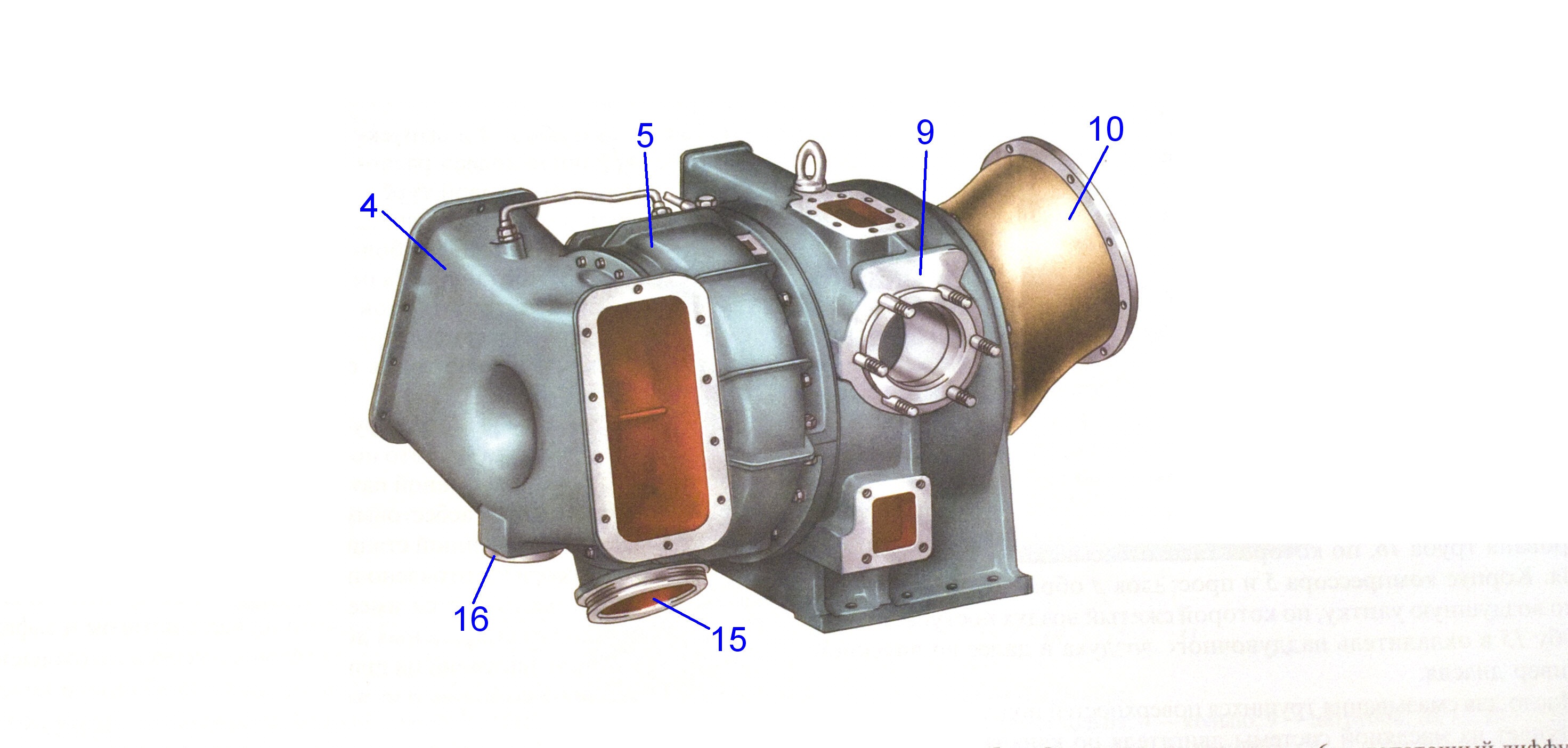

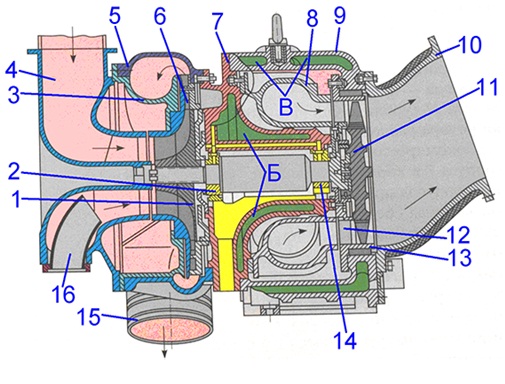

Рис. 57 – Турбокомпрессор 4 – входной патрубок; 5 – корпус компрессора; 9 – корпус турбины; 10 – патрубок выпускной; 15, 16 – трубы. На дизеле 1А-5Д49 исп.2 установлен турбокомпрессор типа 6ТК. Он расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет тепловой энергии выпускных газов дизеля, и одноступенчатого центробежного нагнетателя. Характерная особенность этого турбокомпрессора – консольное расположение колеса 1 нагнетателя и колеса 11 турбины. Опорно-упорный 2 и опорный 14 подшипники ротора расположены между рабочими колесами 1 и 11. Остов турбокомпрессора состоит из корпуса компрессора 5, среднего корпуса 7 и корпуса турбины 9. Правильно соосное расположение корпусов при сборке обеспечивается центрирующими буртами; корпуса соединены между собой болтами. Средний корпус служит для размещения на нем подшипников и деталей системы уплотнений, он образован верхней и нижней половинами, которые стыкуются по горизонтальной диаметральной плоскости и скрепляются друг с другом болтами.

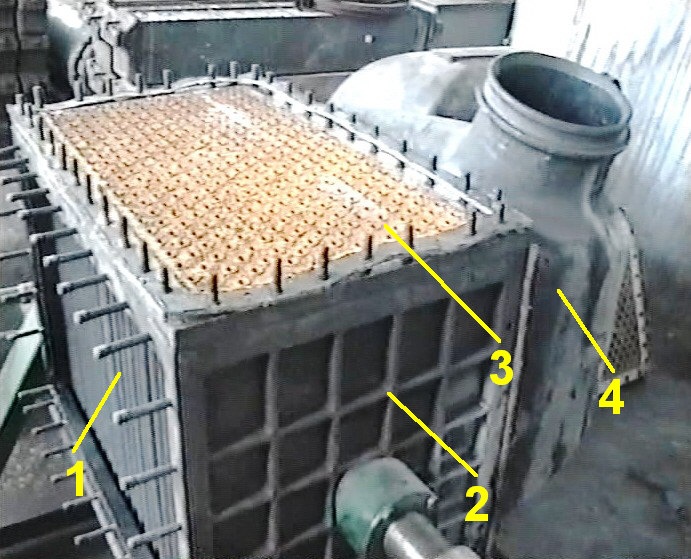

Рис. 58 – Турбокомпрессор в разрезе 1 – колесо компрессора; 2 – опорно-упорный подшипник; 3 – проставок; 4 – входной патрубок; 5 – корпус компрессора; 6 – лопаточный диффузор; 7 – корпус средний; 8 – улитка газовая; 9 – корпус турбины; 10 – патрубок выпускной; 11 – колесо турбины; 12 – сопловый аппарат; 13 – обод; 14 – опорный подшипник; 15, 16 – трубы; Б, В – полости. К корпусу компрессора присоединен двухзаходный патрубок 4, по которому воздух всасывается компрессор; патрубок соединен с воздухоочистителями, установленными на боковых стенках кузова тепловоза. В патрубок 4 вмонтирована труба 16, по которой газы отсасываются из картера дизеля. Корпус компрессора 5 и проставок 3 образуют так называемую воздушную улитку, по которой сжатый воздух поступает через трубу 15 в охладитель наддувочного воздуха и далее во впускной ресивер дизеля. Масло для смазывания трущихся поверхностей подшипников 2 и 14 поступает из масляной системы двигателя по каналам в корпусе 7. Каждый подшипник состоит из двух половин, изготовленных из бронзы ОСЦ-4-4-17. На опорную и упорную поверхности подшипников наносят слой приработочного покрытия. Благодаря эксцентричности расточки подшипников при вращении ротора создаются два масляных клина, способствующих сохранению центрального положения шипа в подшипнике. К корпусу турбины 9 прикреплены болтами обод 13 и выпускной патрубок 10. Сопловой аппарат и турбинное колесо расположены внутри обода, образуя проточную часть газовой турбины. Сопловой аппарат отлит из жаропрочной стали и состоит из двух половин. Газовая двухпоточная улитка 8 присоединена болтами к среднему корпусу; к ней поступают отработавшие газы из выпускных коллекторов дизеля через жаровые трубы, вмонтированные в отверстия корпуса. Газовая улитка и жаровые трубы предохраняют алюминиевый корпус от соприкосновения с горячими газами. В полостях Б среднего корпуса и В корпуса турбины циркулирует вода, которая подводится из системы охлаждения дизеля; это позволяет уменьшить тепловые деформации корпуса. Выпускной патрубок 10 отлит из стали и покрыт теплоизоляционным асбестовым слоем и стеклотканью. Вал ротора откован из легированной стали; он имеет две опорные шейки. Колесо 1 компрессора изготовлено из дюралюминия, состоит из двух частей. Одна часть колеса имеет спиральные лопатки, другая – прямые, переход от спиральных лопастей к прямым выполнен плавным. Это колесо насажено на шлицы вала и закреплено гайкой. Колесо 11 турбины выполнено из жаропрочной аустенитной стали, посажено на вал с натягом и зафиксировано штифтами. Рабочие лопатки газового колеса изготовлены из жаропрочного сплава и укреплены на диске турбинного колеса при помощи «елочных» замков. Для предотвращения утечек воздуха и проникновения газов в масляную полость подшипников при повышенных нагрузках или проникновения масла в воздушную и газовую полости при малых нагрузках служат лабиринтные и упругие кольца. Лабиринтные уплотнения расположены на торцевой части колеса компрессора и внутренней стороне диска турбинного колеса. Принцип работы турбокомпрессора заключается в следующем: отработавшие газы из цилиндров дизеля по коллекторам и газовой улитке поступают к сопловому аппарату, в сопловом аппарате расширяются, приобретая необходимое направление и высокую скорость, и направляются на лопатки рабочего колеса турбины, приводя во вращение ротор. Газы из турбины выходят по выпускному патрубку в глушитель, а затем - в атмосферу. При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления. В диффузоре и воздушной улитке вследствие уменьшения скорости воздуха давление дополнительно повышается. Из компрессора воздух подается в охладитель наддувочного воздуха и далее – в цилиндры дизеля. На некоторые дизели 1А-5Д49 исп.2 устанавливают турбокомпрессоры ТК41В25, выпускаемые в г. Пенза. ОХЛАДИТЕЛЬ НАДДУВОЧНОГО ВОЗДУХА Охладитель наддувочного воздуха (рис.59) предназначен для охлаждения воздуха, поступающего из турбокомпрессора в цилиндры дизеля. Он установлен на кронштейне и крепится к нему шпильками. Кронштейн к блоку цилиндров крепится болтами.

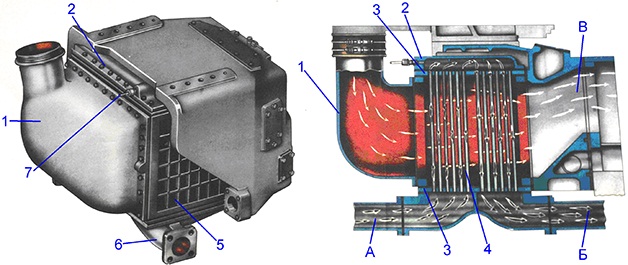

Рис. 59 – Охладитель наддувочного воздуха 1 – патрубок; 2 – верхняя крышка; 3 – трубная доска; 4 – охлаждающая трубка; 5 – охлаждающая секция; 6 – нижняя крышка с патрубком; 7 – пароотводная трубка; А, Б – патрубки нижней крышки; В – канал выхода охлажденного воздуха. Охладитель наддувочного воздуха состоит из сварного корпуса, патрубка 1, верхней 2 и нижней 6 крышек охлаждающей секции 5. Охлаждающая секция состоит из верхней и нижней трубных досок 3, в отверстиях которых закреплены оребренные трубки 4. Внутри трубок образуется водяная полость, а между трубок – воздушная. Вода поступает в охладитель по патрубку А нижней крышки, обходит перегородку, делящую водяную полость секции охладителя на две части, проходит по трубкам одной, а затем другой части секции и выходит через патрубок Б. Пар из водяной полости отводится через трубку 7, установленную в верхней крышке. Наддувочный воздух поступает к охладителю по патрубку 1, охлаждается в межтрубном пространстве и по каналу В поступает в ресивер блока цилиндров.

Рис. 60 – Воздухоохладитель 1 – оребренные трубки; 2 – охлаждающая секция; 3 – трубная доска; 4 – патрубок. |