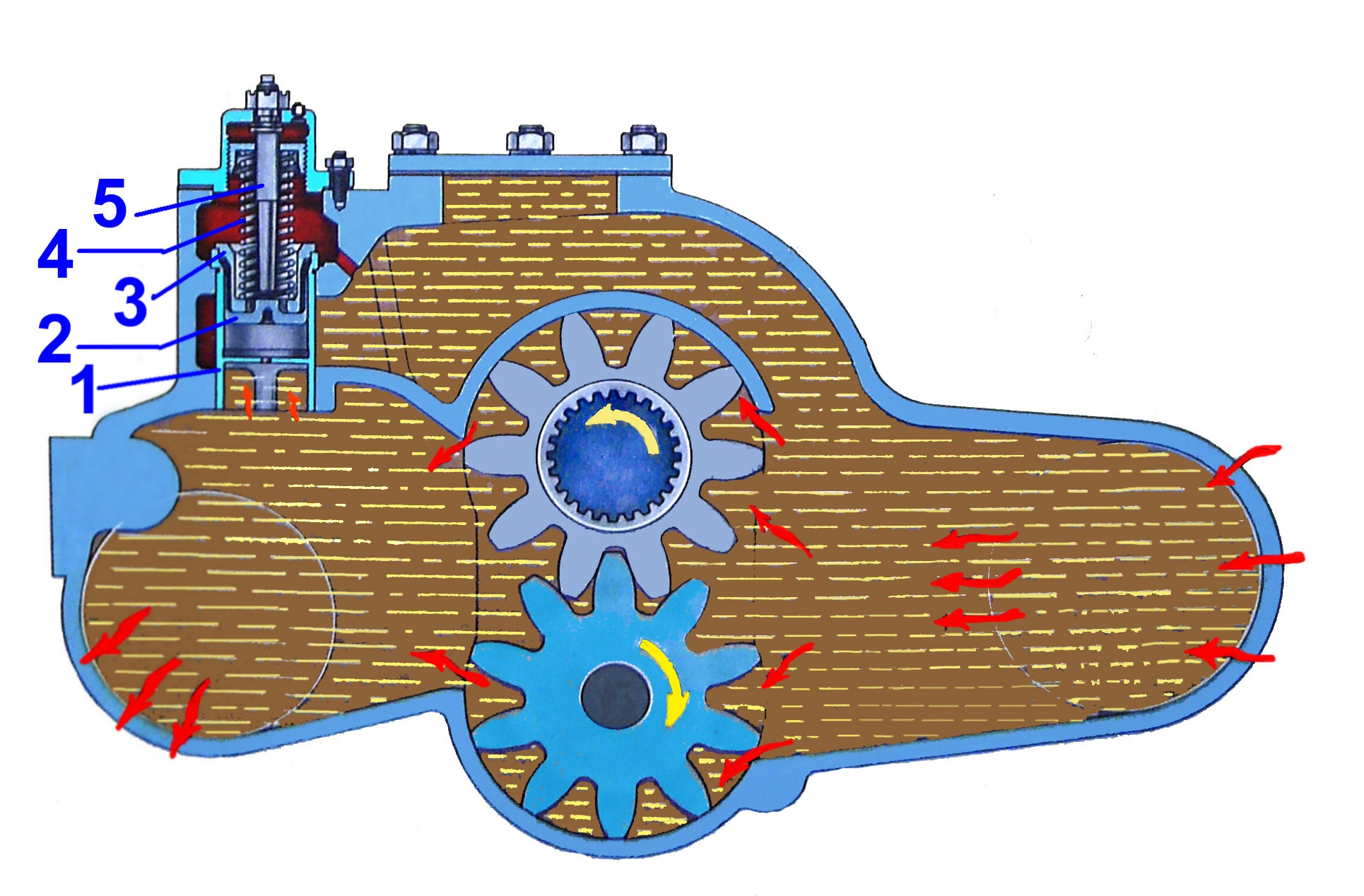

Схема работы насоса:

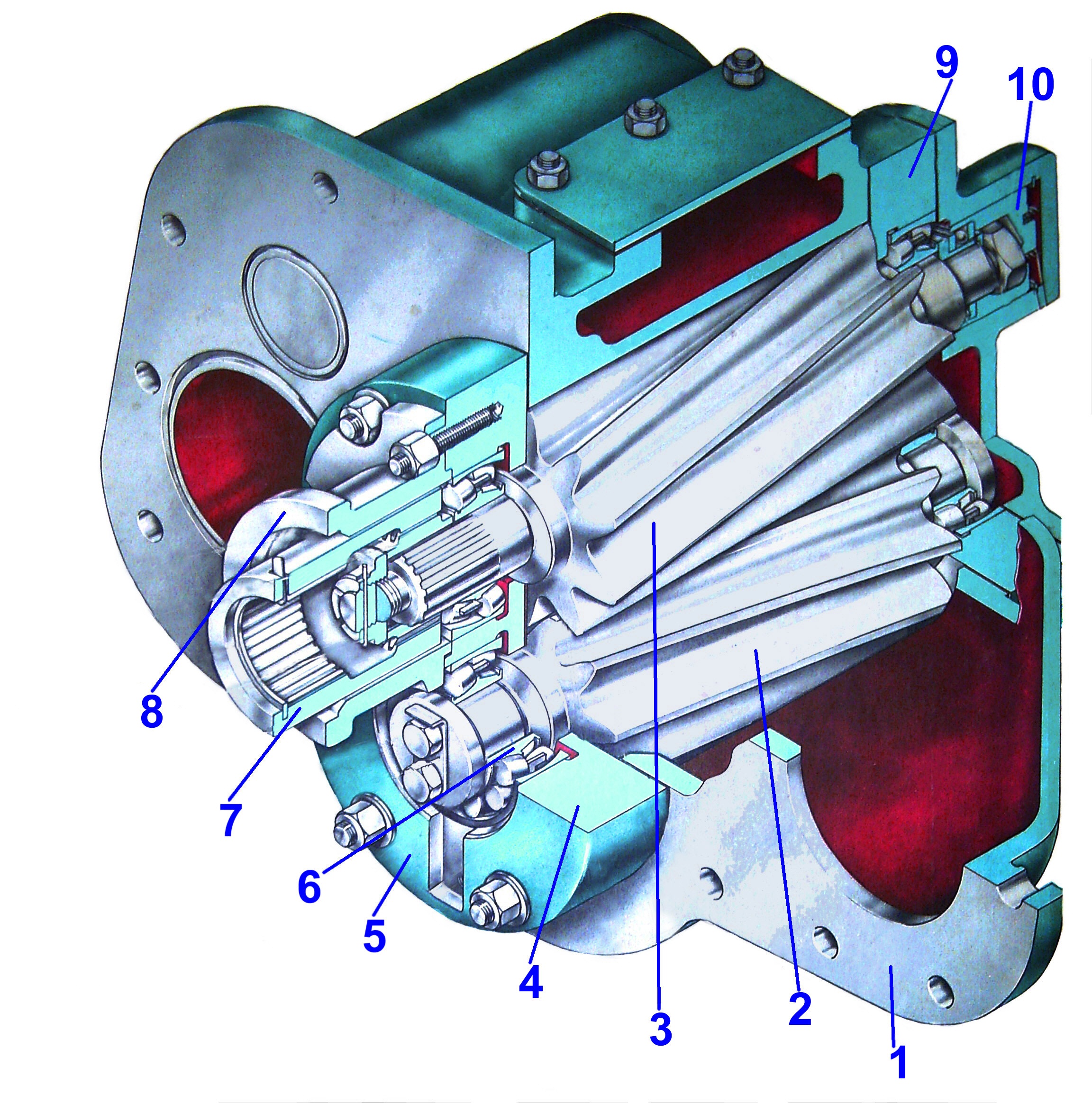

При вращении шестерен впадины ихзубьев захватывают порции масла и переносят их из всасывающей полости в нагнетательную. При повышении давления масла в нагнетательной полости 2-3 кгс/см² открывается предохранительный клапан и сбрасывает масло в полость всасывания. Насос масляный служит для обеспечения необходимой циркуляции масла в маслянойсистеме дизеля. Масляный насос шестеренного типа, односекционный, нереверсивный.Корпус насоса 1 имеет расточки для ведущей 3 и ведомой 2 шестерен. Торцы насоса закрыты планкми, в которых установлены роликопдшипники. В подшипниках размещенывалы ведущей и ведомой шестерен. Вал ведущей шестерни заканчивается шлицами, соединяющимися с приводным валом. Рис.14.Насос масляный:

1-корпус; 2-ведомая шестерня; 3-ведущая шестерня; 4-планка подшипников внутренняя; 6-роликоподшипник; 7-втулка шлицевая; 8-втулка центри- рующая; 9-планка подшипников внешняя; 10-поршень разгрузочного устройства.

Для разгрузки ведущей шестерни от осевых усилий, возникающих при работе косозубых шестерен используется разгрузочное устройство на поршень которого действует масло.

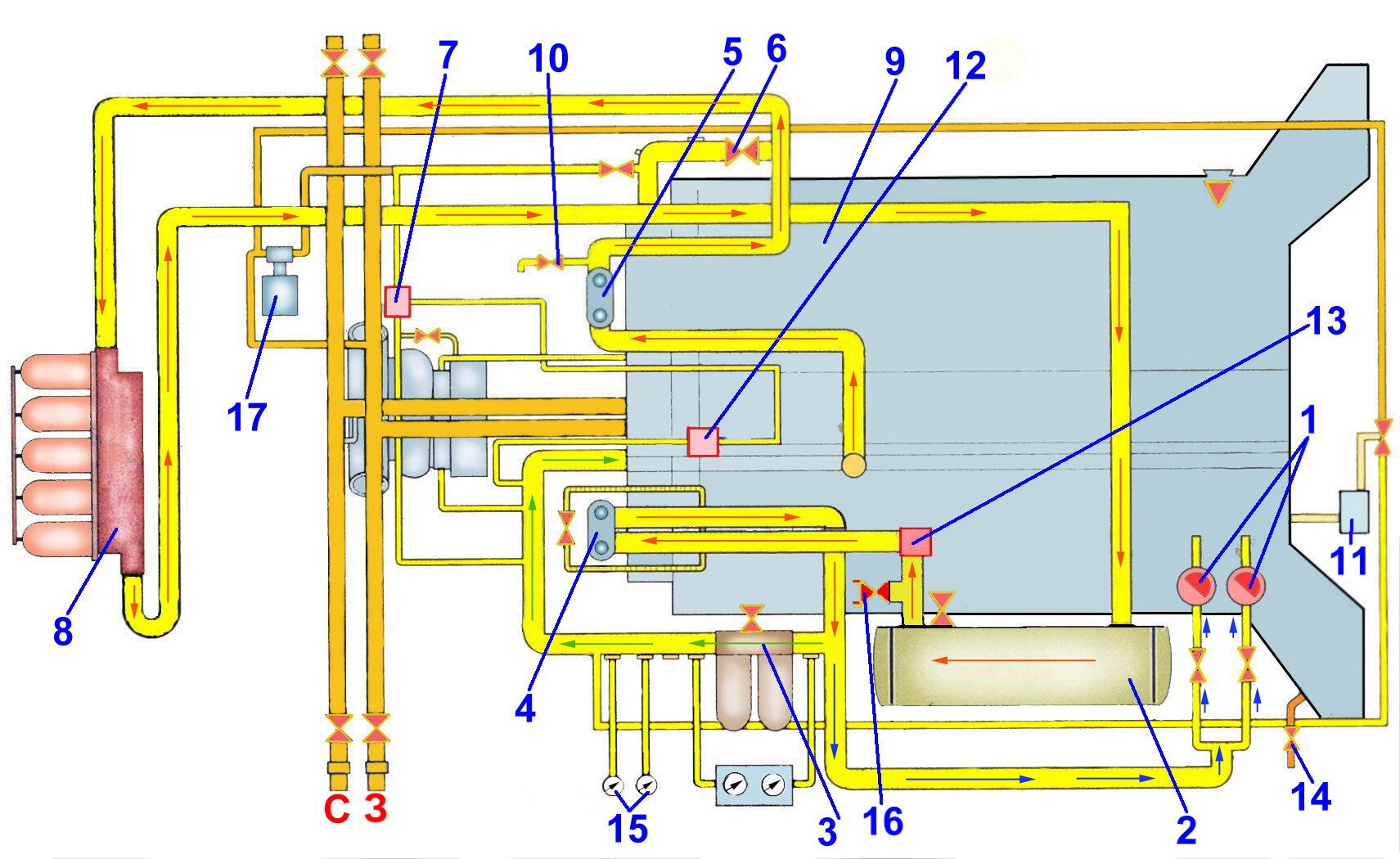

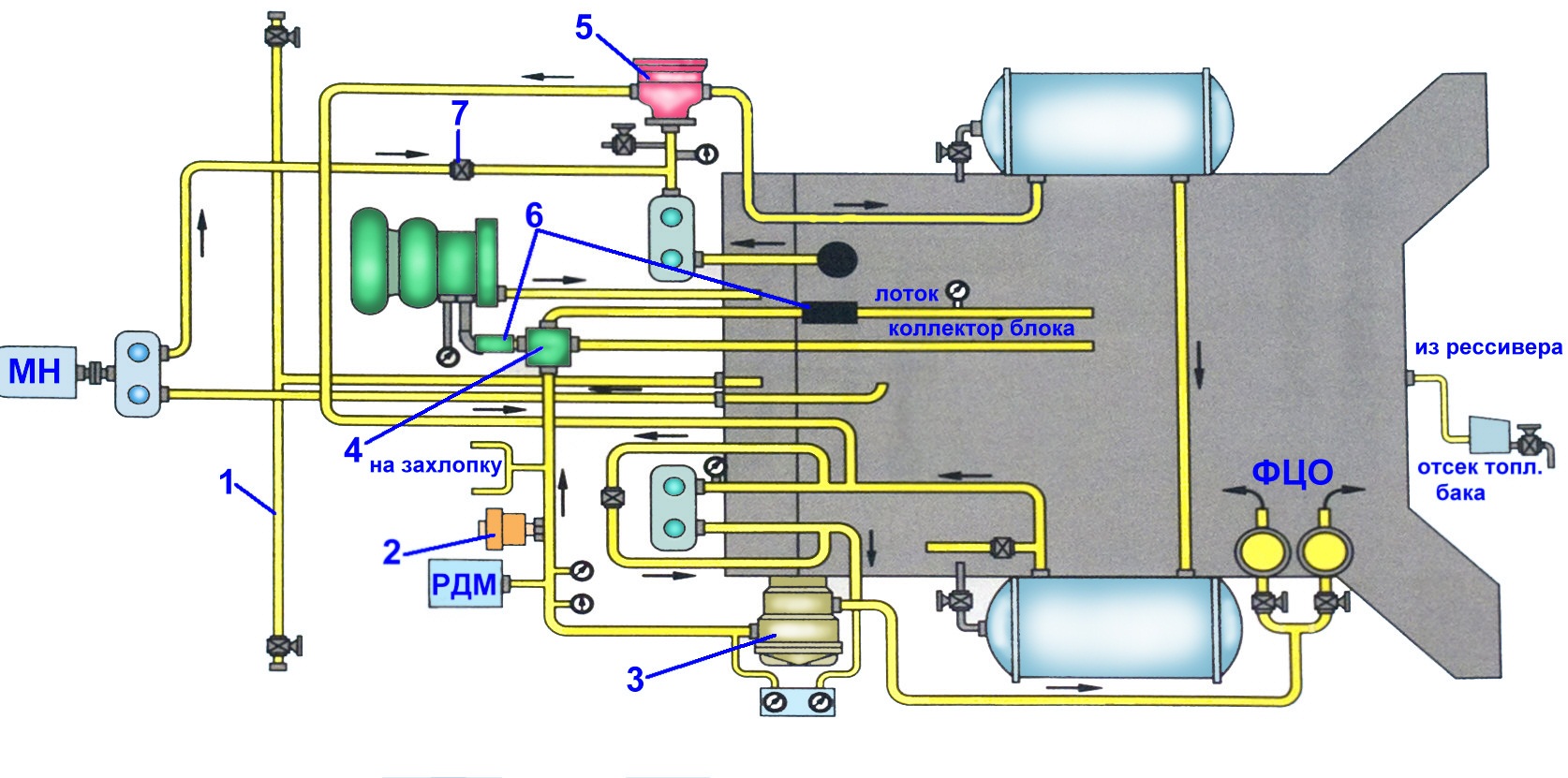

Рис.15. Схема работы насоса: 1-корпус клапана; 2-диск; 3-клапан; 4-пружина; 5-шток. При повышении давления масла до 3-3,5 кгс/см² клапан открывается и перепускает масло в полость всасывания. Схема работы масляной системы: Из маслянной ванны поддизельной рамы через сетчатый маслозаборник масло поступаетво всасывающую полость правого насоса 5 и подается по трубе к полнопоточным фильтрам масла 8, затем в охладитель масла 2, а от него по трубе в поддизельной раме-к левому насосу-4. Частота врвщения и, следовательно, подача правого насоса на 3% больше, чем подача левого насоса масла. На трубе поддизельной рамы между двумя насосами закреп- лены два клапана: невозвратный 16 и предохранительный 13. Предохранительный клапан предназначен для отвода масла в поддизельную раму в случае возникновения давления перед левым насосом масла более 0,08-0,12 МПа (0,8-1,2кГс/см²). Невозвратный клапан служит для всасывания масла левым насосом непосредственно из масляной емкости в раме при недостаточном поступлении масла к левому насосу. Левый насос через сетчатый фильтр 3 подает масло в дизель, где оно идет в главный канал на смазывание подшипников коленчатого вала, привода насосов, охлаждение поршней, а также к реле давления масла; часть масла через редукционный клапан 12 (2,5+0,3 кГс/см²) поступает в канал лотка дизеля для смазывания подшипников распределительного вала, привода клапанов и топливных насосов высокого давления, привода распределительного вала. После сетчатых фильтров часть масла также подается на смазывание подшипников турбокомпрессора. Часть масла (5%) после левого насоса поступает к центробежным фильтрам масла 1 и после очистки в них сливается в емкость рамы. При прокачке дизеля перед пуском маслопрокачивающим насосом 17 масло подается вдизель минуя полнопоточный фильтр.  Рис.16. Схема работы масляной системы: 1-центробежные фильтры; 2-теплообменник масляный; 3-фильтры грубой очистки (сетчатые); 4-левый масляный насос; 5-правый масляный насос; 6-перепускной клапан; 7-реле давления масла; 8-полнопоточный фильтр масла; 9-поддизельная рама; 10-кран отбора масла на пробу; 11-манометры; 12-редукционный клапан; 13-предохранительный клапан; 14-кран слива масла из рессивера; 15-термометры; 16-невозвратный клапан. Масляная система дизель-генераторов 2А-9ДГ исп. 2 и 1А-9ДГ исп. 2 последних выпусков. В масляной системе дизелей последних выпусков (1980-2007 гг.) вместо полнопоточного фильтра масла и фильтра грубой очистки установлен автоматический самоочищающийся фильтр очистки масла фирмы <<Болл-Кирх>>, одновременно с этим для более качественного регулирования температуры масла, особенно в зимнее время, установлен терморегулятор 5. Масляная система включает в себя два насоса масла, фильтр фирмы <<Болл-Кирх>>,два охладителя масла, два центробежных фильтра, маслопрокачивающий насос, трубопроводы и клапаны. Насосы масла имеют одинаковую конструкцию и подают масло последовательно. Из масляной ванны поддизельной рамы через сетчатый маслозаборник масло поступает во всасывающую полость правого масляного насоса и подается к терморегулятору 5, а затем при температуре масла выше 80ºС весь поток масла поступает в водомасляные теплообменники, а затем через левый масляный насос-в самоочищающийся фильтр масла и далее –в систему дизеля. При температуре масла до 70ºС масло после терморегулятора полным потоком поступает к левому масляному насосу, минуя водомасляные теплообменники, и далее- в систему дизеля.

Рис.17. Схема масляной системы дизель-генераторов последних выпусков: 1-сливная труба; 2-преобразователь температуры; 3-фильтр автоматический; 4-кронштейн турбокомпрессора; 5-терморегулятор; 6-редукционный клапан; 7-обратный клапан.

Устройство автоматического фильтра масла с обратной промывкой:

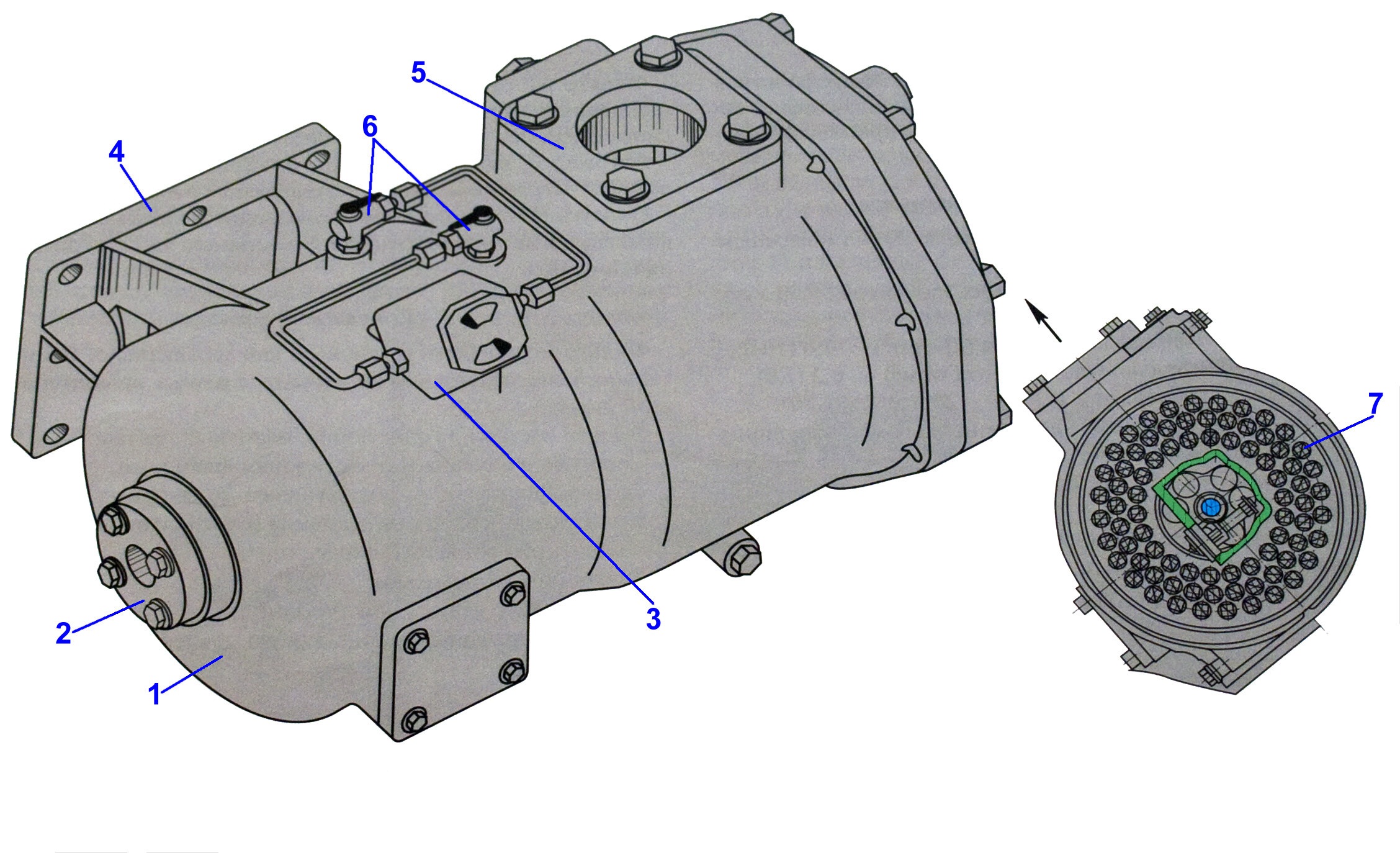

Рис.18.Автоматический фильтр масла с обратной промывкой: 1-корпус; 2-фланец крепления трубы, соединяющей фильтр с картером дизеля; 3-индикатор дифференциального давления; 4-фланец подвода масла в фильтр; 5-фланец крепления фильтра; 6-краны; 7-свечевые элементы. Фильтр может быть установлен как вертикально, так и горизонтально, непосредственнона дизеле или на кронштейне на раме тепловоза. Фильтр состоит из следующих частей: -корпуса с впускным и выпускным фланцами; -блока фильтрации, содержащего 78 свечевых фильтроэлементов и предохранительныеклапаны ( от избыточного давления ); -защитного сетчатого фильтра; -устроства промывки; -редуктора с приводной турбиной; -индикатора дифференциального давления. Работа автоматического фильтра:

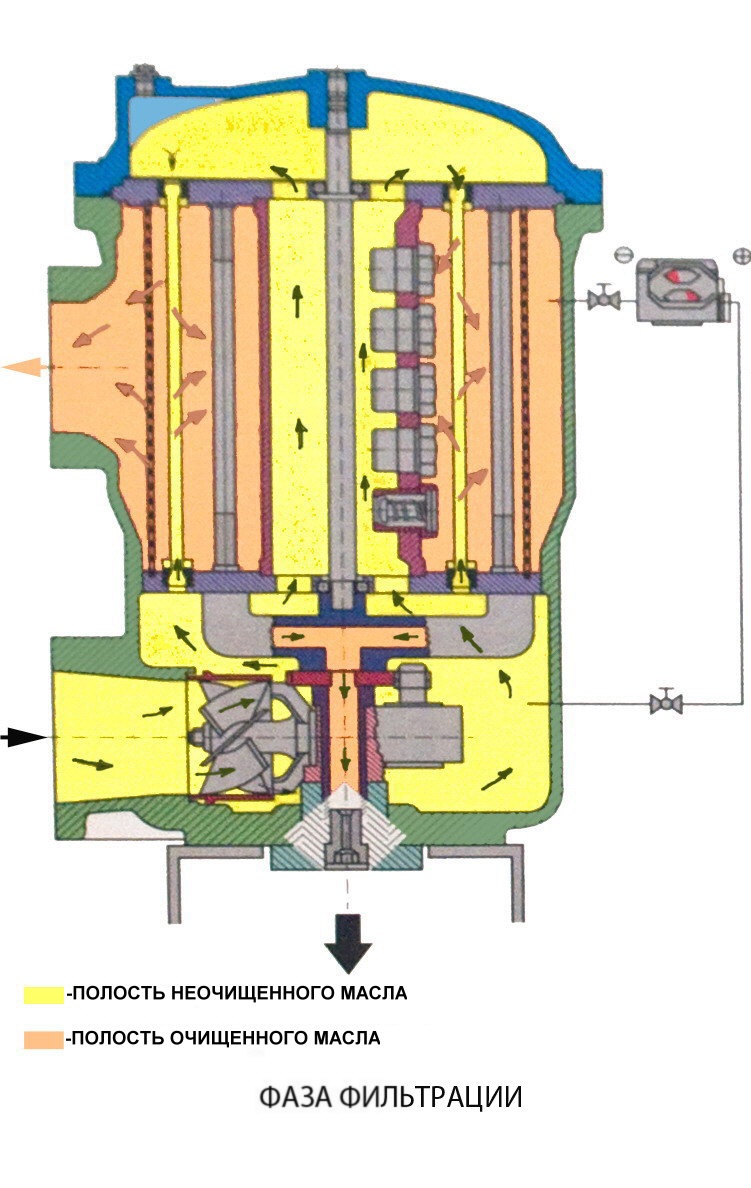

Фаза фильтрации: масло,подлежащее фильтрации, поступает через впускной фланец и турбину к нижнему концусвечевого фильтроэлемента, частичный поток (порядка 50%) направляется при этом через среднюю соединительную трубу к верхнему концу свечевых фильтроэлементов. Это означает, что загрязненное масло проходит через свечевые фильтроэлементы с обеихсторон в направлении изнутри наружу и при этом крупные частицы загрязнений удерживатся внутри свечевых фильтроэлементов. Масло, очищенное таким образом, поступаетчерез защитный сетчатый фильтр на выход фильтра.

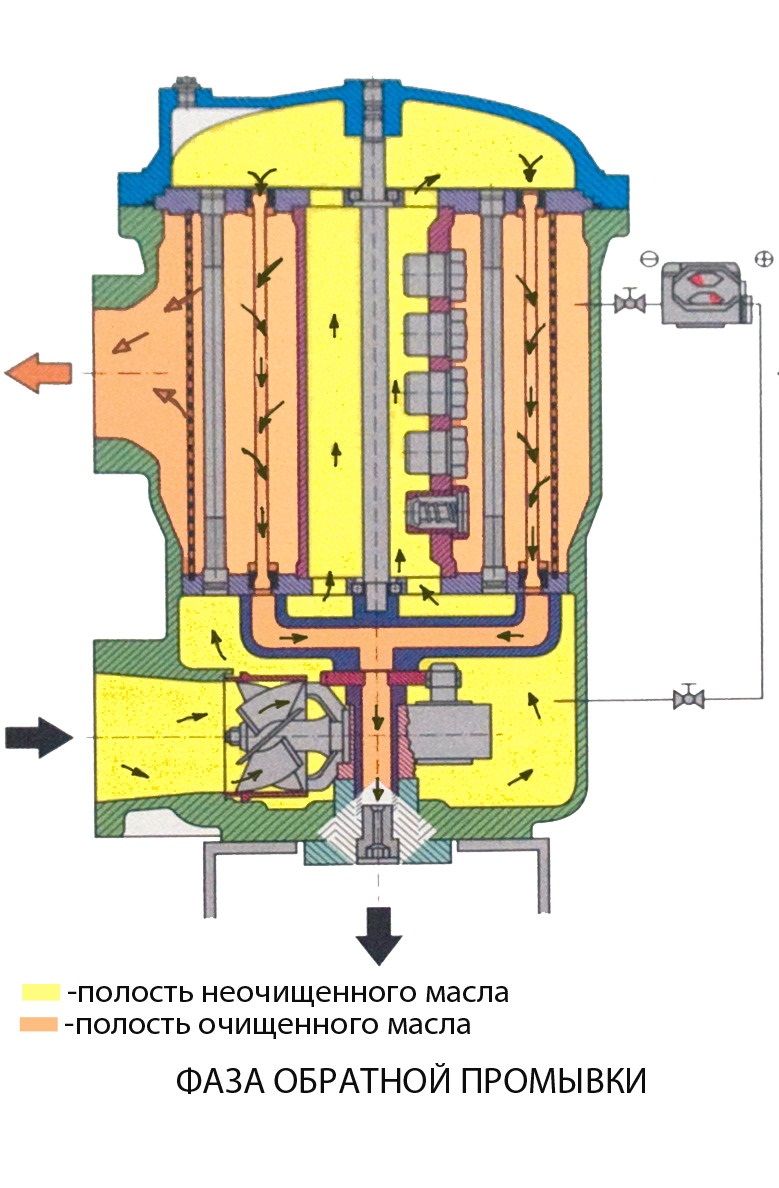

Фаза обратной промывки: энергия потока масла, подводимого для очистки, приводит в действие турбину, встроеннуюво впускной фланец.Высокая частота вращения турбины с помощью червячного редуктора и зубчатого колеса понижается для обеспечения необходимой частоты вращения рычага промывки. Отдельные фильтроэлементы последовательно соединяются с полостью низкого давления (с картером дизеля) через непрерывно вращаю- щийся рычаг промывки, промывочную втулку и сопло.Возникающая таким образом разность давлений обеспечивает эффективную очистку. Загрязненное масло поступает сверху через калиброванное отверстие верхней пластины в отдельные свечевые фильтроэлементы. Возникающий здесь турбулентный поток, направленный вдоль (по длине) свечевых фильтроэлементов(обратная промывка поперек потока) и обратная промывка противопотоком через фильтроэлементы обеспечивают чрезвычайно эффективную промывку, действующую в течение длительного времени. Обратная прмывка противотоком: в связи с тем, что давление внутри свечевых фильтроэлементов во время обратной промывки(фильтроэлементы в это время соединены с картером дизеля через промывочную втулку) ниже давления (рабочего давления) снаружи свечевых фильтроэлементов, возникает противоток сквозь фильтрующую сетку с чистой стороны через загрязненную сторону сетки.

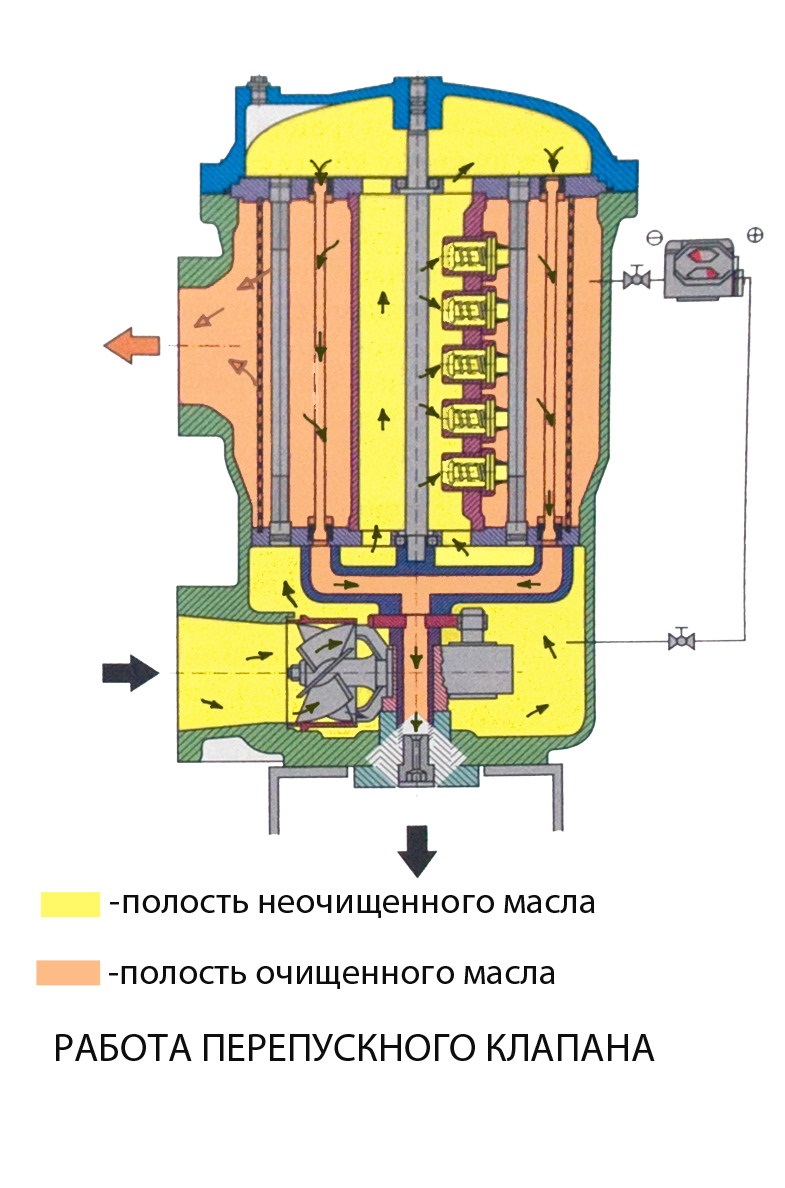

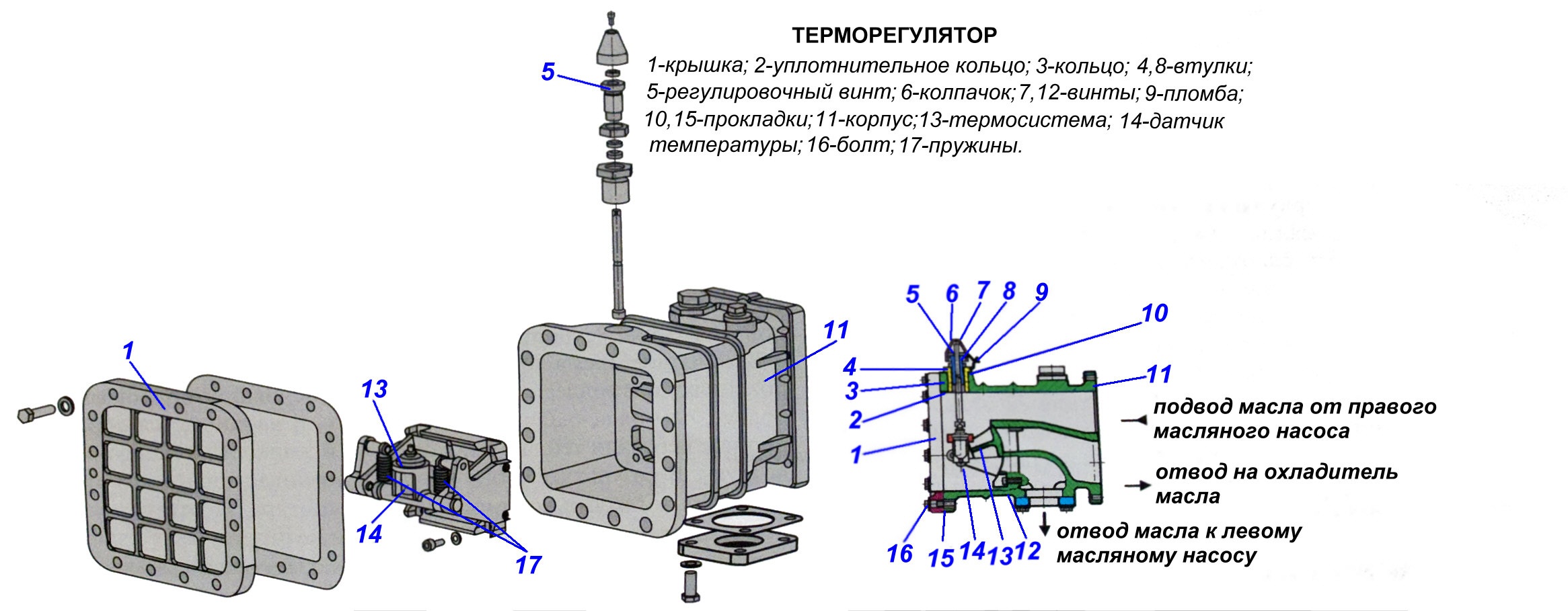

Принцип действия перепускных клапанов: если по какой-либо причине свечевые фильтроэлементы (первая ступень фильтра) больше не очищается в достаточной степени и дифференциальное давление достигает 0,2МПа (2кГс/см²), то открываются перепускные клапаны. В этом случае масло частично фильтруется через защитный сетчатый фильтр (вторая ступень фильтра). Однако прежде чем это произойдет, индикатор дифференциального давления подает сигнал о повышенном дифференциальном давлении. После этого необходимо выявить причину неисправности и устранить ее. Эксплуатация фильтра в этом режиме разрешенатолько в экстренной ситуации в течение короткоговремени (открытые перепускные клапаны и сигнал о повышенном дифференциальном давлении). Перепускные клапаны закрыты при нормальных условиях работы, в том числе в состоянии пуска при низких температурах рабочей среды. Терморегулятор. Терморегулятор предназначен для более качественного регулирования температуры масла, что особенно важно в зимнее время.

Терморегулятор состоит из корпуса 11, термосистемы 13, датчика температуры 14, регулировочного винта 5, пружин 17. Необходимый температурный режим масла в диапазоне от 70 до 80ºС обеспечивается полным или частичным перепуском его мимо водомасляных теплообменников. При температуре масла выше 80ºС весь поток масла после правого масляного насоса поступает в водомасляные теплообменники, а затем через левый насос-в самоочищающийся фильтр масла и далее-в систему дизеля. Срок службы датчика температуры 10 месяцев, или 5000 часов, наполнение датчика-церезин. При промывке масляной системы датчик открывают принудительно, для чего завертывают регулировочный винт на 5 оборотов.

Теплообменник

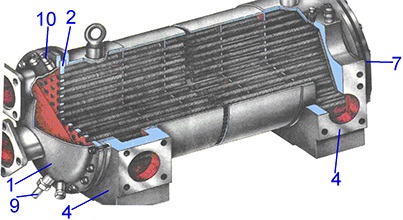

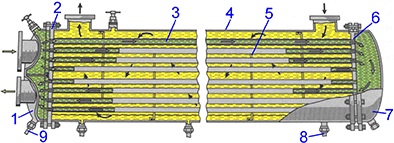

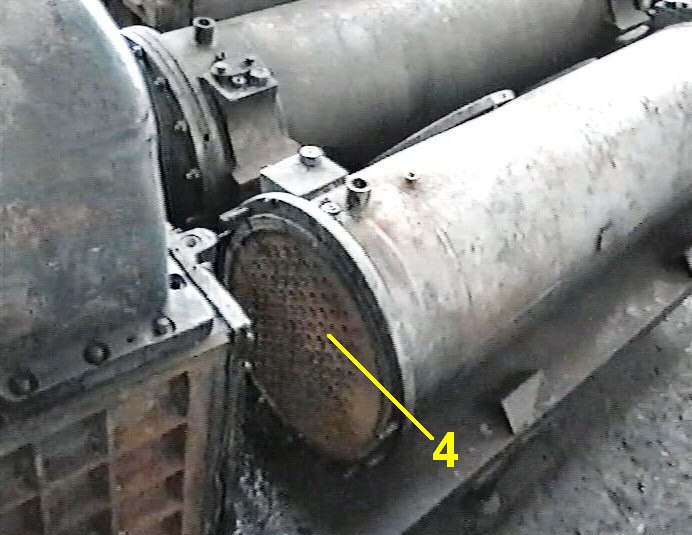

Теплообменник (рис.76) тепловоза установлен непосредственно на дизеле. Состоит из цилиндрического корпуса 4, внутри которого размещен пучок медных трубок 3. Трубки объединены трубными решетками (досками) 2, 6. Решетка 2 зажата между корпусом и крышкой 1 и 7. Трубки развальцованы и приварены к трубным решеткам. На пучок труб надета уплотнительная стальная рубашка толщиной 1 мм. В крышке выполнены перегородки 5, разделяющие поток охлаждающей воды на два хода.

Рис. 76 – Теплообменник 1, 7 – крышки; 2, 6 – трубные решетки; 3 – трубки; 4 – корпус; 5 – перегородки; 8 – штуцер для слива масла; 9 – штуцер для слива воды; 10 – штуцер выпуска воздуха. Масло подводится к правому патрубку корпуса и благодаря поперечным сегментным перегородкам 5, делящим охлаждающую полость на десять частей, перетекает из одной полости в другую поперек теплообменника, отдавая максимум тепла охлаждающей воде. Для слива воды из теплообменника и выпуска воздуха на крышках предусмотрены штуцера 8, 9, 10.

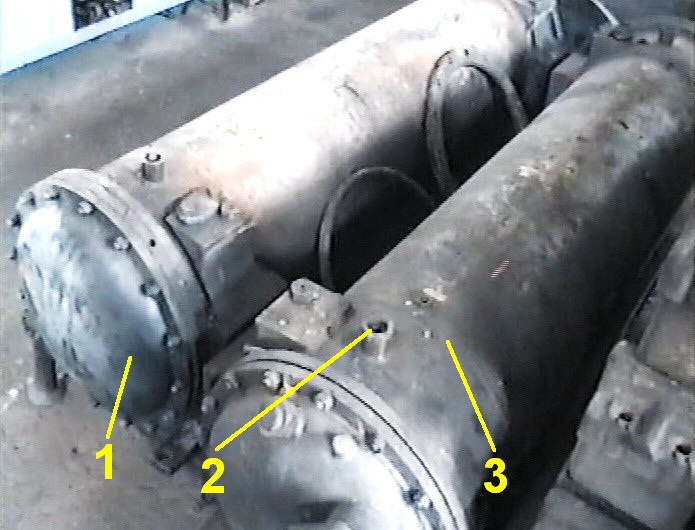

Рис. 77 – Теплообменник Рис. 78 – Теплообменник 1 – крышка; 2 – штуцер; 3 – корпус. 4 – трубная доска. |