МАСЛЯНАЯ СИСТЕМА.

Масляная система служит для подачи масла к

трущимся поверхностям дизеля с целью смазывания и охлаждения (особенно

охлаждения поршней). Тепловоз оборудован циркуляционной системой смазывания. Все основные узлы и

трубопроводы масляной системы, кроме фильтра тонкой очистки, трубопроводов к

нему, заправочного и сливного трубопроводов, системы регулирования температуры

масла, установлены на дизель-генераторе. В систему входят фильтр грубой

очистки, два центробежных фильтра, охладитель масла, установленные на

дизель-генераторе, и полнопоточный фильтр, расположенный в машинном отделении у

правой стенки кузова. Внутренняя масляная система дизеля описана в разделе по

дизелю. Для заправки масла в поддизельную раму, кроме горловины с правой стороны

рамы дизель-генератора, имеется трубопровод, выведенный по обе стороны

тепловоза. Масло из поддизельной рамы сливается также на любую сторону

тепловоза. Трубопроводы для заправки и слива масла вместе с вентилями имеют

теплоизоляцию из войлока, обмотанного тафтяной лентой и проволокой с шагом

обмотки 20—30 мм. Концы труб закрываются колпачками с прокладками внутри. На

колпачках красной эмалью обозначена сливная труба буквой С,

заправочная — 3. Для предотвращения утери колпачка он

крепится к трубе цепочкой. Вентили установлены на железном сурике с подмоткой

из пеньки.Трубопроводы подвода и отвода смазки от полнопоточного фильтра

выполнены из труб размером 89x3 мм. От трубопровода перед полнопоточным

фильтром отводится масло к бачку, расположенному у правой стенки кузова. На

корпусе бачка имеется карман для

ртутного термометра, грибки для

установки приемников электрических дистанционных термометров и бонки для установки датчиков-реле температуры.

Один датчик-реле служит для защиты дизель-генератора от перегрева масла и при

достижении предельной температуры масла снимает нагрузку дизель-генератора. Три

других датчика-реле служат для управления холодильником тепловоза. На

трубопроводе перед полнопоточным фильтром и после него приварены штуцера для подсоединения манометров, измеряющих перепад давления масла на

полнопоточном фильтре.

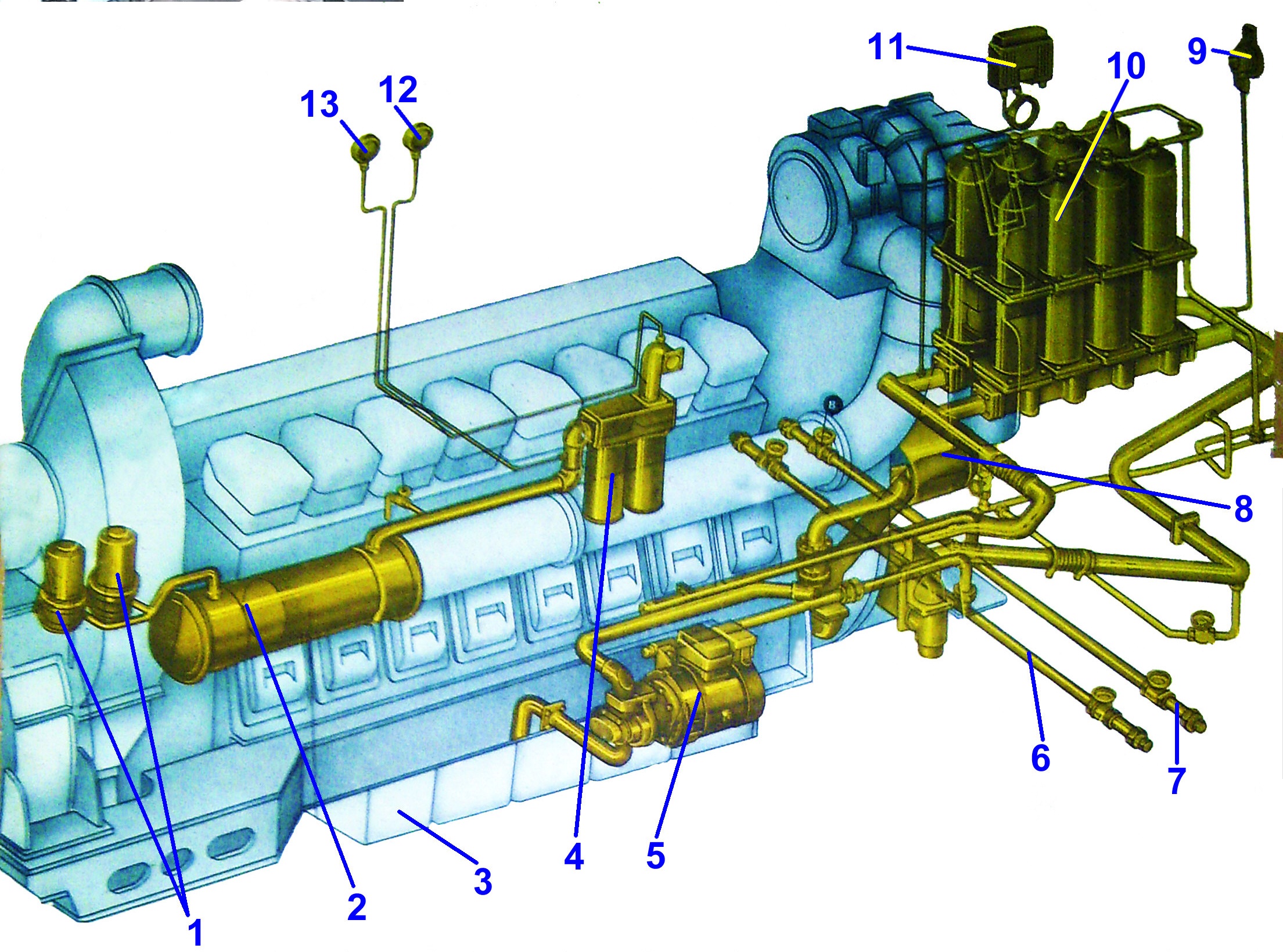

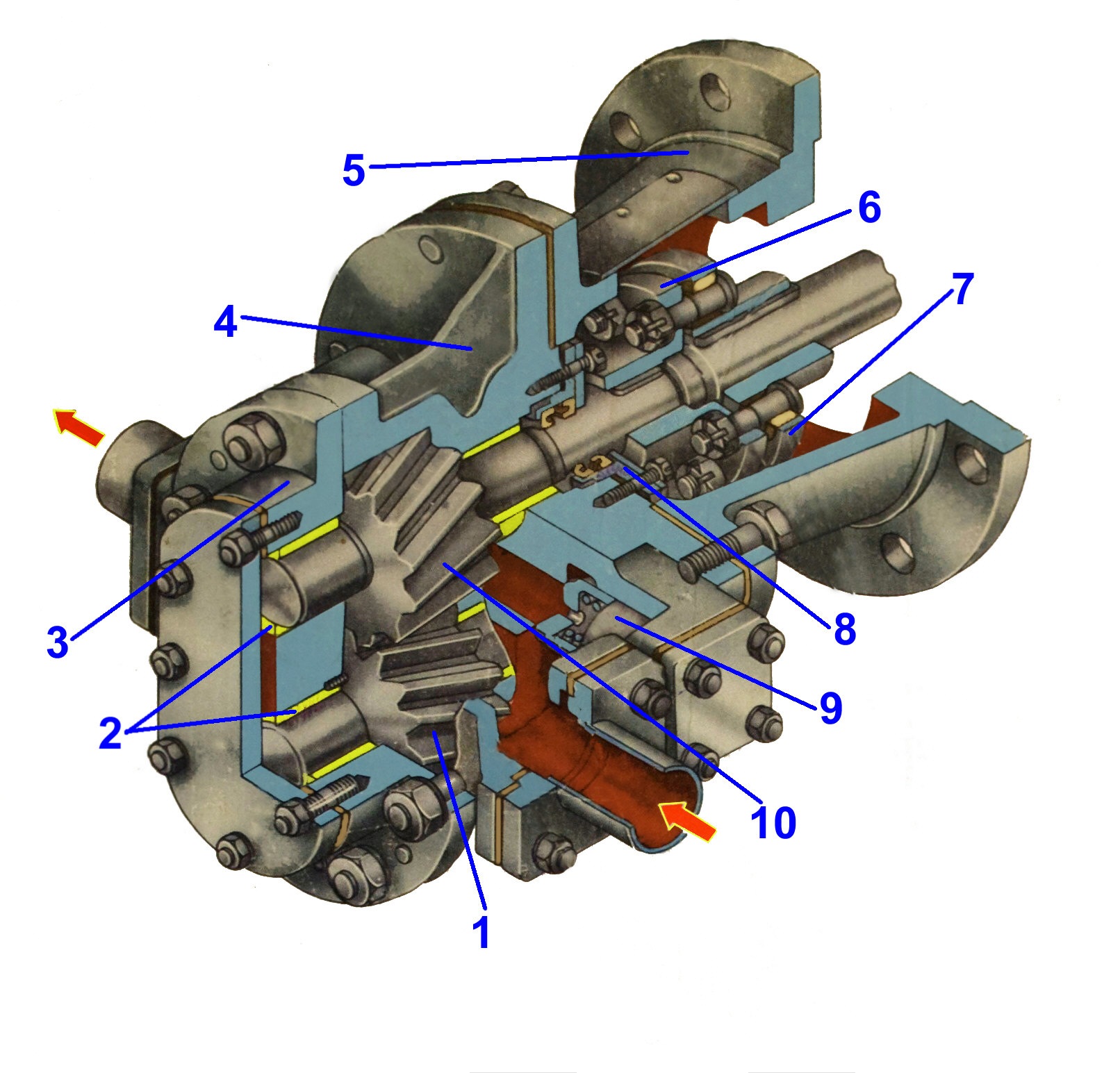

Рис.9.Элементы масляной системы:

1-центробежные фильтры масла; 2-охладитель масла; 3-масляная

ванна(поддон); 4-фильтры грубой

очистки масла(сетчатые); 5-маслопрокачивающий агрегат; 6-сливная труба; 7-заправочная труба;

8-масляный насос; 9-манометр(давление масла

после фильтра тонкой очистки); 10-полнопоточные фильтры масла(фильтры

тонкой очистки); 11-терморегулятор; 12-манометр(давление масла до сетчатого

фильтра);

13-манометр(давление масла после сетчатого фильтра).

Давление масла на входе в дизель и перепад

по фильтру грубой очистки масла измеряется манометрами 12 и 13. Для

контроля за давлением масла на пультах управления обеих секций установлены

электрические дистанционные манометры, приемники которых подсоединены к

грибкам.

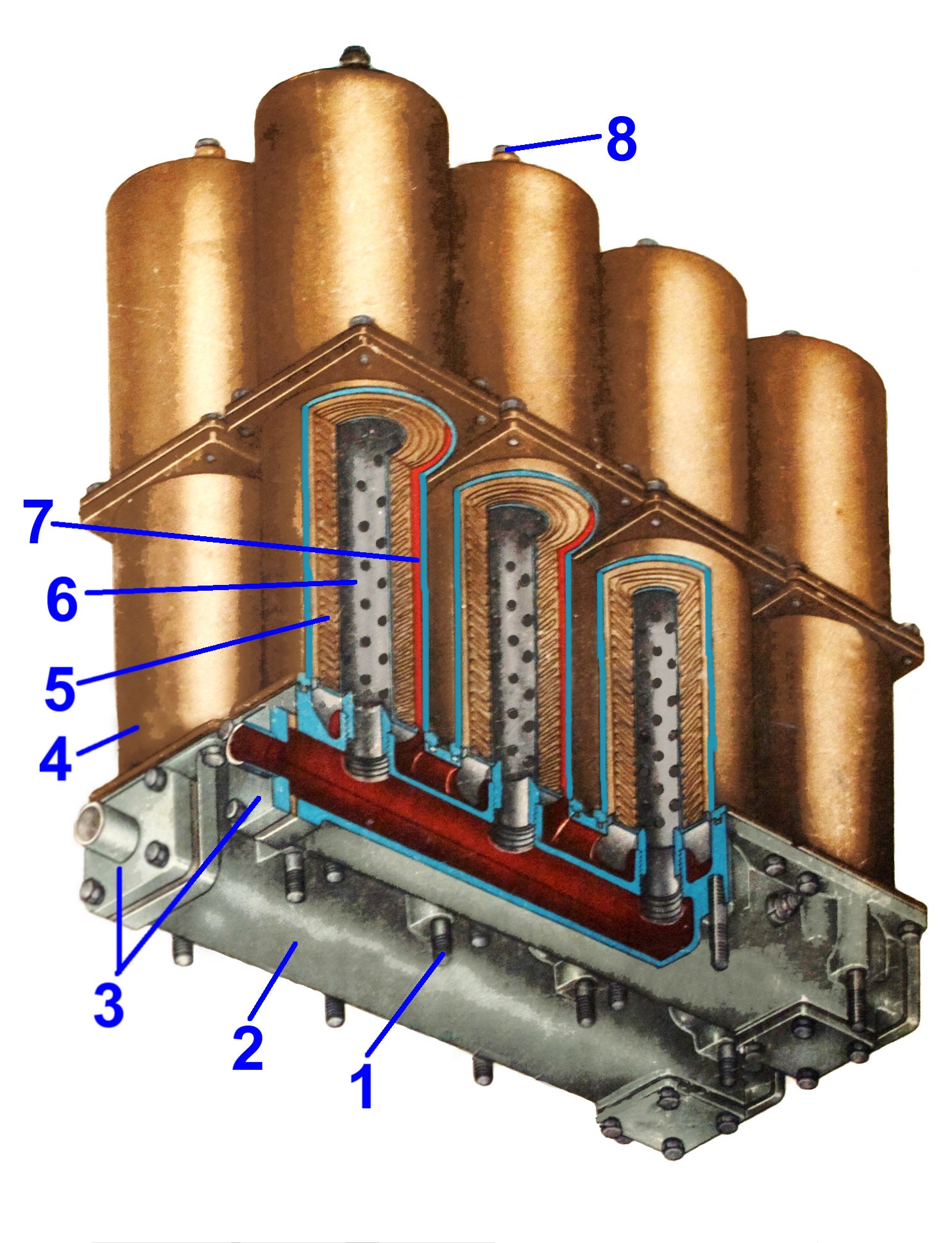

Полнопоточный

фильтр масла

предназначен для высокоэффективной очистки циркулирующего масла дизеля в

процессе его работы. Испытания показали, что полнопоточный фильтр масла снижает

износ втулок цилиндров,

поршневых колец, вкладышей

Рис.10.Полнопоточный фильтр

масла:

1-шпильки крепления; 2-корпус; 3-фланцы

подвода масла; 4-корпус фильтра; 5-фильтрующая штора; 6-стальная

перфорированная трубка; 7-картонная перфорированная обечайка; 8-перепускной

клапан.

подшипников коленчатого вала на несколько десятков

процентов по сравнению с серийными средствами очистки и, следовательно,

обеспечивает повышение моторесурса дизеля. При этом из-за снижения содержания

в масле нерастворимых примесей уменьшаются нагароотложения на поршнях и

возрастает срок службы масла. Полнопоточный фильтр задерживает загрязнений в

несколько раз больше, чем остальные средства очистки масла. На тепловозе

установлены два фильтра параллельно. В каждом фильтре по восемь фильтрующих

элементов 7. Фильтр крепится на восьми опорах на жесткой раме посредством

шпилек 20 с гайками и шайбами. Опорная поверхность рамы должна иметь

неплоскостность не более 0,4

мм. Скобы 12 служат для удобства подъема фильтра.

Корпус фильтра служит для размещения фильтрующих элементов, организации потока

масла при подводе его к элементам и предохранения от чрезмерного перепада

давления в период пуска холодного дизель-генератора и при засорении фильтрующих

элементов. Основной деталью фильтрующего элемента 7 является штора,

изготовляемая из специальных листовых фильтрующих материалов. Заготовка

фильтрующей шторы, например сменного фильтроэлемента «Нарва-6», имеет складки в

двух перпендикулярных направлениях поперек и вдоль образующей, что обеспечивает

размещение в элементе диаметром 150

мм и высотой 365 мм фильтрующей поверхности (2,4—4,1) м2

в зависимости от толщины применяемого фильтрующего материала. Фильтрующие

элементы выдерживают перепад давления 0,25 МПа (2,5 кгс/см2).

Центральная

стальная перфорированная труба служит опорой для фильтрующей шторы и

обеспечивает отвод очищенного масла из фильтрующего элемента, а также

воспринимает усилия, возникающие вследствие перепада давления на фильтрующей

шторе. Труба изготовлена из листовой стали толщиной 0,7 мм. Торцовые стальные

крышки скрепляют между собой детали фильтрующего элемента. Крышки приклеены к

шторе и центральной трубе эпоксидным клеем. Наружная картонная обечайка имеет

перфорацию по всей поверхности, через которую нефильтрованное масло подходит к

фильтрующей поверхности шторы. Основное значение обечайки — предохранение

фильтрующей шторы от механических повреждений. Поток масла направлен от

периферии к центру. Конструкция элемента неразборная. Отработавшие элементы

подлежат замене на новые.

Основание 2 корпуса,

отлитое из алюминиевого сплава, служит для подвода смазки и отвода от

фильтрующих элементов очищенной смазки через трубопроводы с фланцами. К основанию шпильками с гайками и шайбами крепятся четыре

корпуса 4. Фланцы корпусов

и основание уплотняются резиновыми кольцамиНижние фильтрующие элементы

устанавливают на стакан. Между нижним и верхним фильтрующими элементами

расположена трехлепестковая опора. Фильтрующие элементы поджимаются

через шайбу пружиной. Пружина упирается в шайбу, которая

стопорится на корпусе клапана кольцом. Фильтрующий элемент обеспечивает

непрерывную очистку масла до перепада давления 0,16—0,18 МПа (1,6—1,8 кгс/см2).

Для предохранения фильтрующих элементов от чрезмерных давлений служит

перепускной клапан 8. При увеличении перепада давления более 0,16—0,18

МПа (1,6—1,8 кгс/см2) клапан, отжимается от седла корпуса, и

масло через два канала в корпусе попадает из полости над клапаном в полость

очищенного масла.

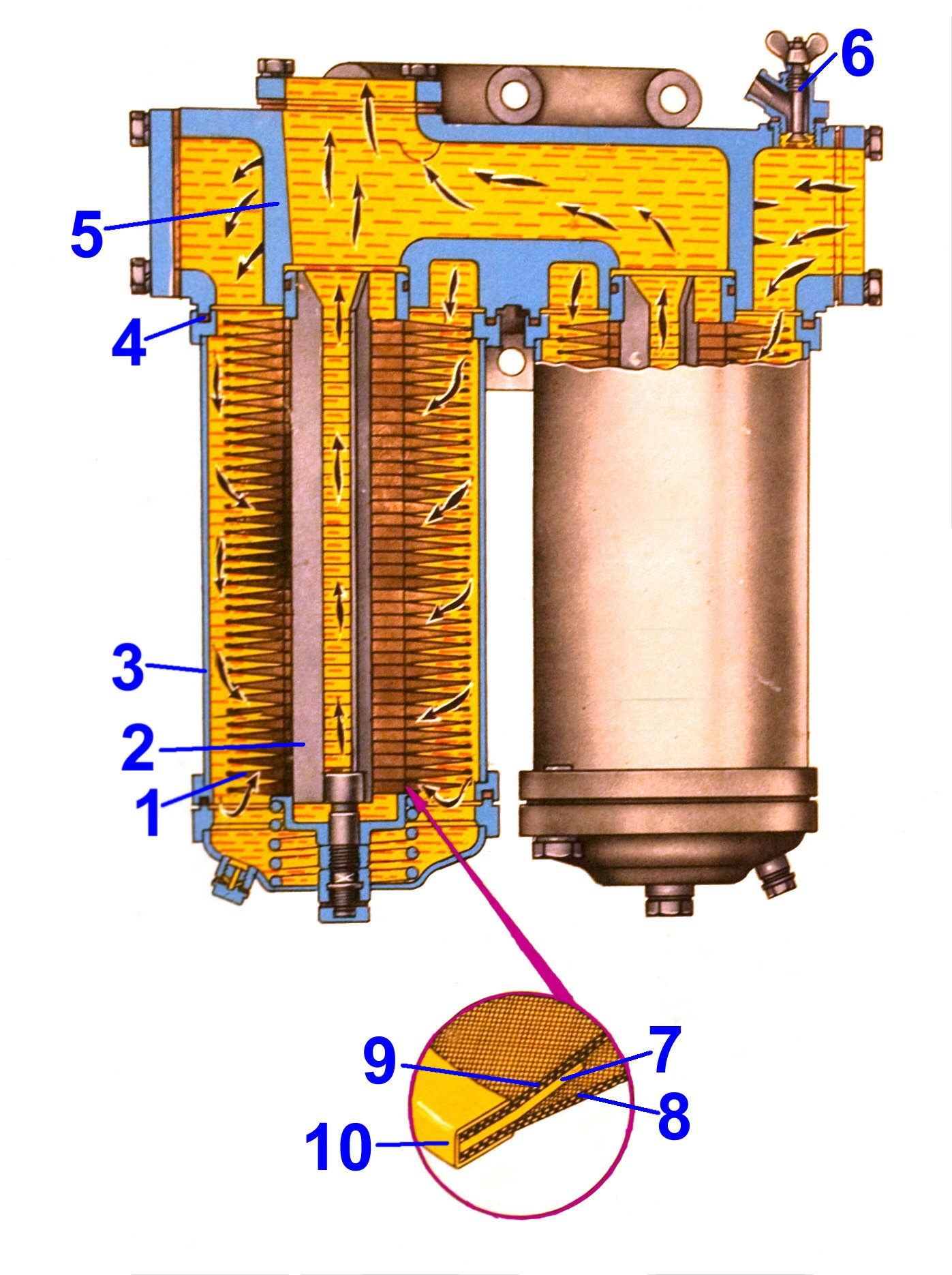

Фильтр грубой очистки масла. На дизелях типа Д49 применяются сетчатые дисковые фильтры.

Секция фильтра представляет набор сетчатых дисковых элементов ,установленных на трехгранном стержне

2. Масло, поступив снаружи элементов,

поднимается очищенным вдоль стержня 2.

Сетчатый элемент состоит из гофрированной

диафрагмы 7 с отверстиями для проходамасла, двух двойных сеток: внешней 9

(фильтрующей) и внутренней 8 (более редкой несущей), завальцованных в ободки.

Такие фильтры обладают большой

поверхностью очистки на единицу объема. Рис.11.Фильтр грубой очистки:

1-дисковый сетчатый элемент;

2-трехгранный стержень;

3-колпак;

4-уплотнения;

5-корпус;

6-вентиль выпуска воздуха;

7-гофрированная диафрагма;

8-внутренняя(несущая)сетка;

9-внешняя(фильтрующая)сетка

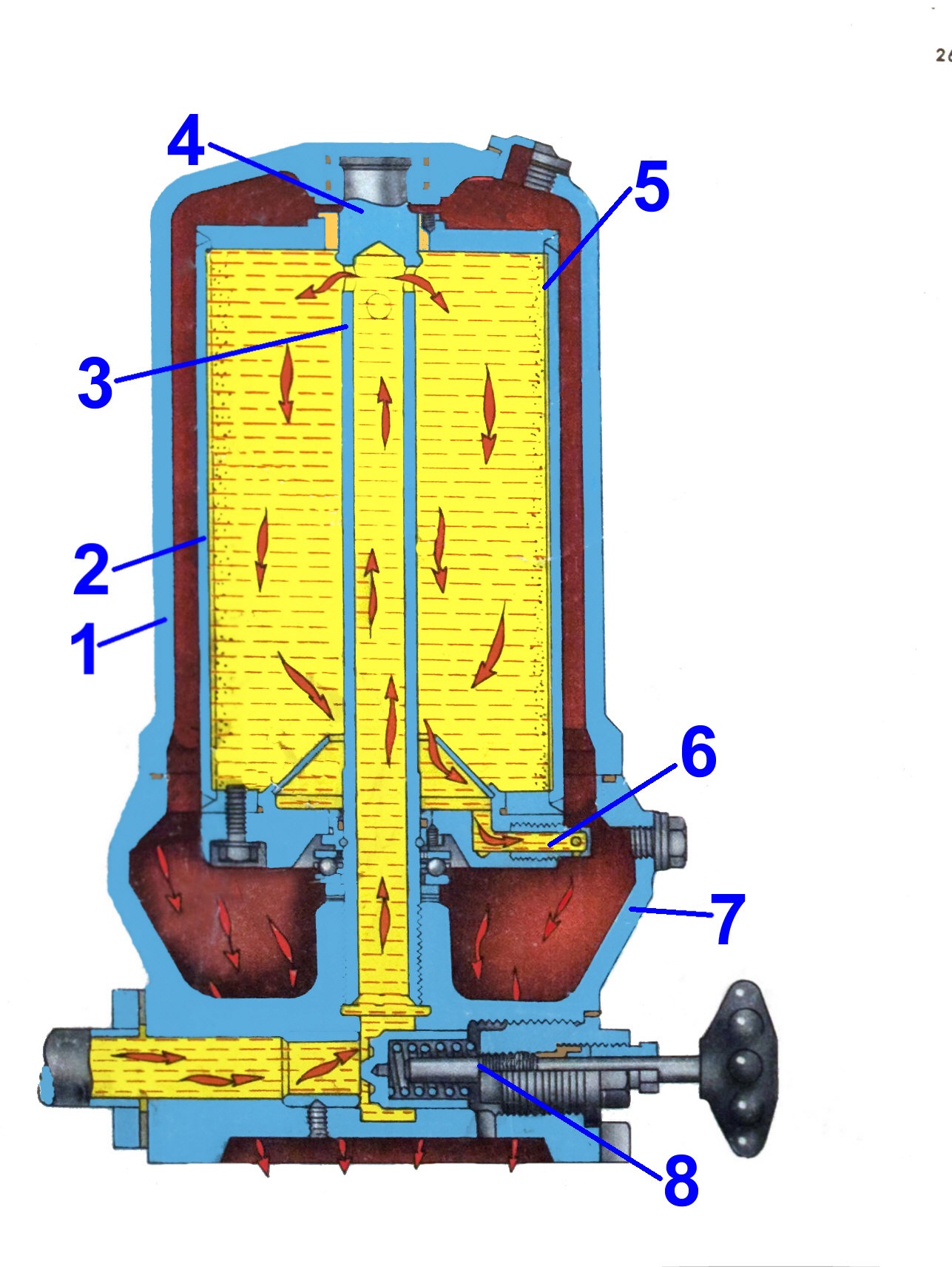

Центробежные

фильтры масла служат для беспрерывной очистки масла от мельчайших частиц.Рассмотренные

средства очистки масла от загрязнений задерживают частицы,превышающие размеры

пор ячеек фильтровальных элементов. Уменьшение ячеек фильтров с тем, чтобы уловить

самые мельчайшие частицы, продукты износа подшипников, колец и т.д. невозможно,

так как в этом случае гидравлическое сопротивление фильтра оказалось бы огромным.

Поэтому для отделения таких частиц от масла используется центробежный способ

его очистки, при котором масло, попадая в цилиндр, вращающийся с очень большой

частотой, отбрасывается на его стенки под действием центробежной силы. Так как

плотность металлических частиц в несколько разбольше плотности масла, а

центробежные силы в тысячи раз превышают силы тяжести частиц, то взвешенные в

масле эти частицыпри вращении цилиндра остаются на поверхности, образуя плотный

слой.

Рис.12.Центробежный фильтр масла:

1-колпак;

2-ротор; 3-полая ось; 4-втулка; 5-прокладка бумажная; 6-сопло; 7-кронштейн; 8-запорно-регулирующий

клапан.

Работа: масло от специального

шестеренного насоса подается под давлением к полой оси 3 ротора 2, закрепленной

в кронштейне 7 центрифуги. Выходя из отверстия в оси, масло премещается в

роторе, установленном на подшипниках оси и подходит к сопловым наконечникам 6 ротора.

Вытекая из сопел, масло развивает реактивную силу, заставляющую ротор

вращаться. Масло, перемещающееся по ротору под действием центробежной силы,

будет ,,сепарироваться”, т.е. очищаться от посторонних частиц. Чистое масло

стекает по каналам в корпусе обратно в картер.

Маслопрокачивающий

агрегат служит для подачи масла ко всем узлам трения передпуском дизеля и

после его остановки.

Рис.13.Маслопрокачивающий

агрегат:

1-ведомая шестерня;

2-опорные втулки;

3-крышка;

4-корпус;

5-кронштейн;

6-полумуфта;

7-полумуфта;

8-обойма;

9-предохранительный клапан;

10-ведущая шестерня.

Маслопрокачивающий насос шестеренного типа

установлен фланце электромотора.Корпус 4 имеет две расточки, в которых рамещены

ведущая и ведомая шестерни. К расточкам примыкают всасывающая и нагнетательная

полости насоса. Сальниковое уплотнение торцовое состоит из опорного кольца,

обоймы и сальника.Насос имеет предохранительный клапан, обеспечивающий полный

перепуск масла при повышении давления в нагнетательном трубопроводе до 2-3

кгс/см². |