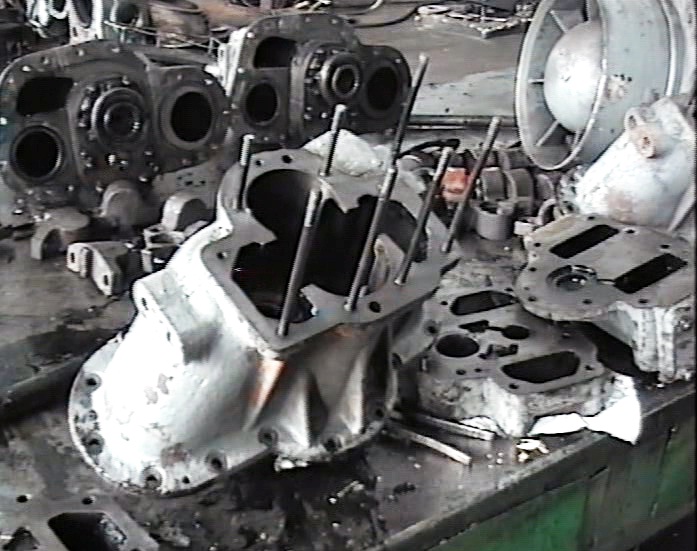

Ремонт масляного насоса.

Для снятия насоса с дизеля отсоединяют всасывающий и нагнетательный

трубопроводы, выпрессовывают конические штифты, отворачивают гайки

шпилек и снимают насос. Чтобы судить о степени износа зубьев зубчатых

колес, корпуса и подшипниковых планок, перед разборкой насоса измеряют

радиальный зазор между зубьями колес и корпусом насоса и осевой разбег зубчатых

колес между подшипниковыми планками.

С увеличением этих размеров

сверх допустимых снижается подача насоса ввиду того, что часть масла

из нагнетательной полости перетекает во всасывающую. Радиальный зазор

желательно замерить при рабочем положении зубчатых колес, для чего

через всасывающий или нагнетательный патрубок между зубьями вставляют свинцовую проволоку диаметром 2—3 мм и

медленным вращением за зубчатый поводок прокатывают проволоку между зубьями. В

таком положении зубчатых колес щупом

измеряют зазор между каждым колесом

и корпусом со стороны всасывающего и нагнетательного патрубков, который

должен быть в пределах 0,20—0,30 мм. По толщине

прокатанной свинцовой проволоки определяют боковой зазор между зубьями

шевронных зубчатых колес (0,55—1,0 мм). Осевой разбег зубчатых колес (0,25—0,4

мм) определяют при снятой крышке с помощью

индикаторного приспособления при установленной подшипниковой планке.

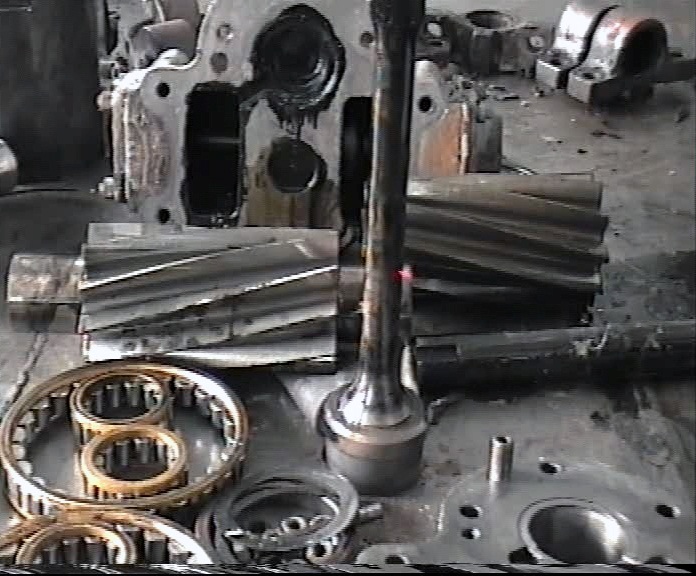

При

разборке насоса отворачивают гайки крепления

и снимают зубчатый поводок, переднюю крышку с поршнем осевого упора, с хвостовика ведущего зубчатого

колеса снимают упорный

шарикоподшипник с шайбой, с хвостовиков ведомого зубчатого колеса отворачивают по два болта и снимают упорные шайбы. Подшипниковые планки отжимают выжимными

болтами от корпуса, вынимают из

корпуса зубчатые колеса ведущее и ведомое.

При отсутствии на них меток спаренности наносят их керном или краской. Сохраняют фиксирующие штифты,

которые при сборке устанавливают на свои места. В редукционном клапане освобождают нажимную гайку, вынимают из корпуса пружину

и клапан.

В редукционном клапане

проверяют на станке посадочное место и притирают его к корпусу. Уменьшение

толщины дна клапана

допускается до 2 мм.

Клапан с трещинами заменяют. Обследуют

состояние пружины, ослабшие или лопнувшие пружины заменяют. Корпус клапана с трещинами и сорванной

резьбой под нажимную гайку заменяют. Если в насосе не заменяют подшипниковые планки, зубчатые колеса и рабочие поверхности

корпуса не подвергались восстановлению, то

насос собирают в

такой последовательности: на

цапфы зубчатых колес монтируют внутренние кольца подшипников, а в

планки подшипников — наружные кольца;

внутреннюю планку подшипников (со стороны привода) крепят к корпусу и фиксируют штифтами; в корпус

насоса согласно меткам спаренности устанавливают зубчатые колеса, на шпильки

— прокладку, устанавливают наружную планку и временно закрепляют гайками. Измеряют и регулируют осевой разбег зубчатых

колес. Если разбег менее 0,15

мм, толщину прокладок под планкой увеличивают, при

разбеге более 0,26 мм

— уменьшают. Если прокладками уменьшить

осевой разбег не удается, допускается

шлифовка и шабровка торцовых поверхностей корпуса. Затем отворачивают гайки крепления планки, устанавливают шайбу на цапфу ведомого зубчатого колеса и

болты. На цапфе ведущего зубчатого

колеса закрепляют гайкой упорный шарикоподшипник

и крышку насоса в сборе с поршнем крепят к корпусу. На шлицы цапфы ведущего зубчатого колеса надевают зубчатый поводок и закрепляют его гайкой. К корпусу

насоса крепят редукционный клапан в

сборе. В собранном насосе зубчатые

колеса должны проворачиваться свободно от руки. Редукционный клапан регулируют на давление (5,5ч-6,0)105

Па при испытании на стенде или опрессовке насоса.

При замене

планок, зубчатых колес или ремонте корпуса требуется проверить и

восстановить центровку подшипниковых планок относительно корпуса так, чтобы

оси отверстий в корпусе под зубчатые колеса совпадали с осями отверстий в

подшипниковых планках. Для этого используют технологические зубчатые колеса с цапфами, которые

устанавливают в расточки корпуса. Между

зубчатыми колесами и корпусом сверху и

снизу закладывают фольгу одинаковой толщины так, чтобы исчез зазор между горизонтальными лысками зубчатых

колес, при этом расстояние между осями

цапф технологических колес должно соответствовать

чертежному размеру. Затем на цапфы технологических зубчатых колес с обеих сторон надевают планки в

сборе с подшипниками, закрепляют их

гайками и устанавливают новые конические штифты. Последующую сборку

насоса производят в последовательности,

указанной выше.

Масляный насос устанавливают на плиту насосов на старых прокладках и фиксируют старыми

коническими штифтами. При замене насоса,

прокладок или конических штифтов установку и центровку насоса

относительно привода осуществляют с помощью технологической втулки.

При капитальных ремонтах в заводских условиях масляные насосы перед

установкой на дизель испытывают на специальном стенде для проверки

качества ремонта и сборки, регулирования редукционного клапана, проверки

герметичности и подачи. Испытание насосов производят при температуре масла 70—80 °С. О подаче насоса судят по времени наполнения

определенного объема мерного бака по

шкале масломерного стекла. Конструкция стенда

позволяет использовать его для испытания масляных насосов, маслопрокачивающего

и центробежного фильтров.

Привод масляного насоса демонтируют с дизеля при текущем ремонте ТР-3.

Перед его снятием проверяют боковой зазор в зубьях зубчатых

колес. Обследуют состояние подшипников, валов и зубьев колес.

Дефектные подшипники заменяют. Выработку на шейках валов устраняют хромированием или

осталиванием с последующей шлифовкой.

Зубчатые колеса привода заменяют при изломе

зубьев, наличии трещин в зубьях или теле колеса. В шлицевой муфте привода масляного насоса контролируют состояние

зубьев. При износе зубьев более 25% по толщине, изломах, сколах и трещинах в зубьях или теле муфту заменяют.

Ремонт масляных насосов маслопрокачивающего

агрегата и центробежного фильтра

Корпуса насосов подлежат замене при наличии трещин или предельного

зазора между корпусом и зубчатыми колесами. Несквозные трещины в станине

маслопрокачивающего насоса разделывают и заваривают. Бронзовые втулки

корпуса и крышки при достижении предельного износа или ослаблении в посадке заменяют. При замене втулок

их соосность проверяют цилиндрической оправкой. Цапфы зубчатых колес, имеющие

овальность и конусность более 0,05

мм, шлифуют. Зубчатые колеса, имеющие предельный боковой зазор, отколы и трещины в зубьях, заменяют комплектно. При замене качество зацепления

проверяют по отпечатку краски с обеих

сторон зуба, который по высоте должен быть не менее 60%, а по длине —

не менее 50%.

В масляном насосе центробежного фильтра разбирают, осматривают и при

необходимости восстанавливают заглушку редукционного клапана. В собранных насосах валы должны

проворачиваться от руки свободно, без

рывков и заеданий. Шлицевая втулка привода должна свободно перемещаться

по шлицам валика электродвигателя и ведущего

вала масляного насоса в любом положении

при поворачивании вала привода. Соосность осей маслопрокачивающего

насоса и электродвигателя обеспечивают прокладками

под лапы корпуса электродвигателя, при этом перекос на длине 100 мм и несоосность осей

допускаются в пределах до 0,05

мм. Допускается при регулировке распиловка отверстий в

лапах электродвигателя до 2 мм

в любую сторону. Масляный насос центробежного фильтра при установке на задний распределительный редуктор центрируют.

. |