Ремонт холодильников.

Секции

холодильника. Неисправностями секций холодильника являются течь

по трубкам при обрыве и нарушении пайки, загрязнение наружной и внутренней

поверхностей секций. Течь трубок по месту пайки в коробку возникает при

неправильном креплении секций, колебании давлений и температуры воды и масла и

размораживании секций зимой, при резком открывании жалюзи. Снаружи секции

покрываются пылью и грязью, внутри масляных секций отлагаются механические

частицы, нагар и продукты

окисления масла, на водяных секциях — накипь. Загрязнение секций ухудшает теплопередачу от трубок воздуху,

что приводит к перегреву воды и

масла. Загрязнение секций обнаруживают наощупь

по разности температур вверху и внизу по сравнению с температурой соседних секций.

Секции снимают с тепловоза при текущем ремонте ТР-3. Масляные

секции снимают, если они не обеспечивают нормальной температуры масла. В

некоторых депо их продувают паром, а затем промывают раствором от

стационарной установки без снятия с тепловоза (30

кг омыленного петролатума и 25 кг каустической соды на 1 м3 воды), после

чего промывают горячей (80—95 °С) водой. При техническом обслуживании ТО-3 и

текущем ремонте ТР-1 в секциях проверяют,

нет ли течи воды и масла в

соединениях, летом через одно техническое обслуживание ТО-3 секции продувают сжатым воздухом через открытые

жалюзи.

Для снятия секций с тепловоза вначале удаляют жалюзи и отворачивают

гайки крепления секций. Снимают и устанавливают секции и жалюзи на передвижных площадках

высотой 1,6—1,7 м, оборудованных барьерами и

лестницами.

В отделение

для ремонта секции транспортируют краном или на тележках в

контейнерах из арматурного железа, оберегая при этом от ударов и

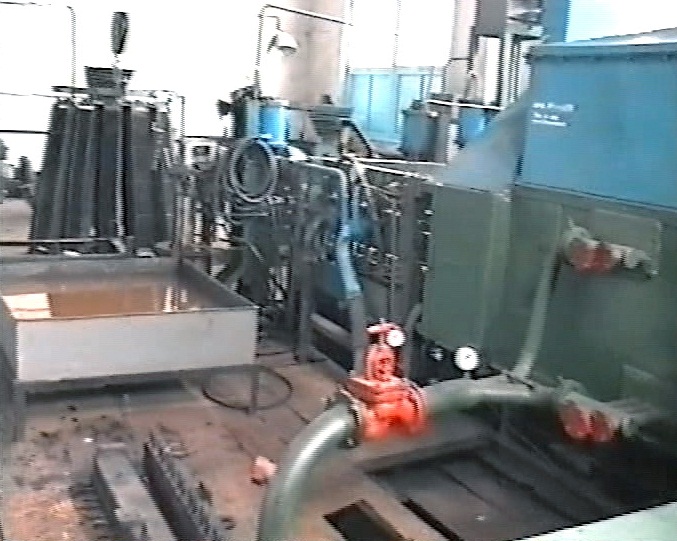

повреждений. Секции предварительно промывают на стенде, проверяют на

протекание воды и испытывают герметичность трубок. Внутреннюю поверхность

трубок моют также на

стенде щелочным раствором (кальцинированная сода 3—5%, жидкое стекло 1% и

хозяйственное мыло 1%) при циркуляции его через секции в двух направлениях по

30 мин в каждом и последующим пропуском горячей воды в течение 15 мин.

Температура раствора и воды должны быть 80—90 °С. Раствор в баке подогревается

теплообменником, а вода — паром через

отверстия барбатера. На стенде одновременно промывают шесть секций.

Для очистки от отложений шлама в трубной коробке применяется способ

гидроудара. Масляные секции с турбулизаторами продувают паром и очищают в ванне

раствором (30 кг

омыленного петролатума и 25 кг

каустической соды на 1 м3

воды) при температуре 90 °С, после чего через секцию пропускают горячую воду с

температурой 80—95 °С. Секции снаружи моют горячей водой с температурой 80—95 °С

под давлением (1,5-^2,0)10 Па через душевую

систему при закрытых дверях камеры и включенном вентиляторе отсоса пара.

Загрязненные водяные секции очищают от накипи заливкой в них 50%-ного раствора

технической соляной кислоты на 15—20 мин и

промывкой 2%-ным раствором кальцинированной соды и горячей водой, а

затем на стенде — раствором и горячей водой. Перед снятием секций после промывки их продувают воздухом для охлаждения и удаления остатков горячей воды.

Чистоту внутренних поверхностей трубок проверяют по времени протекания 57,6 л воды из напорного

бака через испытываемую секцию на стенде (рис. 90). Это время должно быть: для

водяных секций длиной / 1356

мм — не более 65 с, для масляных секций — не более 30

с, для масляных секций с турбулизаторами — не более 75 с, для водяных секций

длиной / 686 мм

— не более 50 с.

При

креплении секции на стенде надо следить, чтобы отверстия коллектора не перекрывались прокладкой. Секции с большим временем протекания очищают повторно с

последующей проверкой на протекание.

Герметичность секций после очистки проверяют на стенде опрессовкой в

течение 5 мин водой давлением 3∙105

Па для водяных и 8∙105 Па для масляных секций, в том числе и с

турбулизаторами. Течи и потения по месту пайки трубок и коллекторов не допускаются.

Течь трубок в наружных рядах по месту заделки в усилительной доске

устраняют пайкой меднофосфористым припоем без снятия трубной

коробки. Течь трех и менее трубок устраняют сплошной наружной

опайкой припоем ПОС-40 места стыка трубок с усилительной доской

и трубной коробкой или окунанием предварительно очищенного и протравленного

конца секции в ванну с расплавленным припоем.

Отверстия

в коллекторе секции перед окунанием должны быть заглушены. В

секциях с течью трех и более трубок заменяют трубную коробку и

усилительную доску. С дефектного конца секции снимают коллектор, для чего

секцию кладут горизонтально и вертикальный шов, соединяющий коллектор

с трубной коробкой,

прогревают газовой горелкой сверху вниз до температуры плавления припоя

(900—1100 °С) так, чтобы расплавленный припой выдувался пламенем горелки. По мере выплавления припоя кромку трубной

коробки отгибают, коллектор снимают и очищают от остатков припоя. Стенки трубной коробки выправляют молотком, а ее кромки

зачищают напильником.

Для выявления

лопнувших трубок секцию устанавливают вертикально в приспособление, трубную коробку

уплотняют резиновыми прокладками, секцию

снизу глушат заглушкой, заливают водой до уровня трубок и внутри приспособления

создают давление воздуха до 1∙10 Па. Дефектные трубки определяют по

выходу пузырьков воздуха. Если трещины трубок запаять невозможно, разрешается запаять их с обоих концов

меднофосфористым припоем с предварительным снятием коллекторов. При ремонте в депо разрешается заглушать до восьми

трубок, при ремонте на заводах — не более пяти. Если обнаружена течь по месту пайки трубок к трубной коробке, разрешается

после предварительной зачистки дефектное место пропаять

меднофосфористым припоем. В секциях с

турбулизаторами лопнувшие трубки пайке

не подлежат, заглушать в таких секциях разрешается до четырех трубок.

Для

замены коробки с усилительной доской на станке отрезают трубки с трубной

коробкой на расстоянии 4—5 мм от усилительной доски.

Активная длина трубок секции после обрезки при ремонте в депо должна

быть не менее 1145 мм,

при ремонтах на заводе — не менее 1150, для турбулизаторных секций — не менее 474 мм. После обрезки с трубок снимают по пять-шесть охлаждающих

пластин, концы трубок расплавляют, очищают от грязи, припоя и слегка сжимают

плоскогубцами. В трубках с турбулизаторами после обрезки проверяют, чтобы

лепестки срезанных турбулизаторов не перекрывали

каналов для прохождения масла.

Новую трубную

коробку с более высокими бортами и усилительную доску после очистки опускают на 5—7 с в ванну с концентрированной серной кислотой, затем промывают в

холодной и горячей (60—70 °С) воде в течение 2—3 мин. Далее их соединяют медными заклепками и надевают на трубки секции

так, чтобы концы трубок выступали над решеткой коробки на 1,5-—3,5 мм. Потом концы трубок выправляют, протравливают их и

поверхность трубной коробки 50%-ным раствором серной кислоты, промывают

холодной и горячей (80—90 °С) водой. На очищенную' поверхность трубной коробки наносят техническую буру и расплавляют ее газовой горелкой, при этом не допускают

попадания буры в трубки. Пайку трубок

выполняют меднофосфористым припоем (90,75—92,35% меди, 6—8% фосфора,

0,75—1,25% серебра) ацетиленовой горелкой №2

или №3 так, чтобы припой не затекал в

трубки. После пайки концы трубок раздают оправкой так, чтобы щуп

сечением 0,8X15 мм для водяных и 2,5x13,0 мм для масляных секций проходил на

глубину не менее 30 мм,

для турбулизаторных — на 5 мм.

Качество пайки трубок проверяют на приспособлении. Дефектные места повторно

пропаивают. Затем секцию с коллекторами помещают в приспособление— кондуктор,

который обеспечивает правильное расположение коллектора, необходимую длину

секции между отверстиями под шпильки и

позволяет поворачивать секцию во время приварки коллектора припоем ПМЦ-54 или латунью Л-62. После

ремонта секцию опрессовывают водой и

испытывают на стенде на время протекания воды. На коллекторы секций,

отремонтированных по указанной

технологии, наносят клеймо (дату и пункт ремонта). Клеймо можно наносить белой краской на боковые щитки

секции.

Перед съемкой секций надо установить передвижные или переносные площадки высотой

1,6—1,7 м с барьерами и лестницами. Для

предотвращения падения боковых жалюзи их надо предварительно подвесить на кране. Для безопасности и

предупреждения ожогов рук перед

снятием секций со стенда необходимо внутреннюю

и наружную.их поверхности продувать сжатым воздухом для удаления из секций остатков горячей воды и понижения их температуры, для чего на стенде предусмотрены

специальные вентили. Стенд оборудован надежной вытяжной вентиляцией, обеспечивающей полное удаление паров,

образующихся при промывке секций.

Особую осторожность следует соблюдать при работе с каустической содой и соляной кислотой, так как попадание их на кожу может вызвать ожоги. Для предупреждения

раздражения кожного покрова рук

слесарям, занятым ремонтом и промывкой

секций холодильника, необходимо применять защитные пасты и мази. Необходимо также повседневно следить

за тем, чтобы люки баков, в которых

нагреваются моющий раствор и вода для

обмывки секций, всегда были плотно закрыты.

Установка для промывки водяных систем состоит из емкостей, двух

центробежных насосов, трубопроводов, пульта управления и переносных

шлангов для подключения установки к тепловозу. Очистка

производится путем циркуляции концентрированного горячего раствора (температура 65—70

°С) в замкнутом контуре раздельно по системе

секций холодильника, системе дизеля,

теплообменника и воздухоохладителей в направлении, обратном току охлаждающей воды дизеля. Состав

раствора для промывки: 50

кг лигносульфоновой кислоты, 16 кг серной кислоты на 100 л конденсата.

Процесс промывки водяной системы тепловоза осуществляется в такой

последовательности: после приготовления и нагревания раствора паром с

тепловоза сливают охлаждающую воду в специальный бак, собирают требуемую схему очищаемого

контура водяной системы, подсоединяют съемные напорный и сливной трубопроводы от установки к дизелю и приводят в

действие установку для циркуляции

раствора по водяной системе тепловоза.

После очистки системы раствором ее промывают водой со сливом воды в канализацию, а секции холодильника

очищают снаружи обдувкой паром от

пароразборной колонки.

Среднее

время на очистку водяной системы составляет 2,5 ч на одну секцию. Оборудование установки монтируется на подвижной платформе, что позволяет производить очистку

водяной системы в теплое время вне

цеха, без занятия ремонтного стойла.

Жалюзи. При осмотре жалюзи и их привода проверяют

состояние бронзовых втулок, войлочного уплотнения и прилегание створок. Дефектные втулки заменяют

металлокерамическими или капроновыми.

Изношенные или порванные войлочные уплотнения заменяют. Привод жалюзи должен обеспечивать свободное и равномерное открытие и плотное прилегание створок при

закрытии. В закрытых жалюзи между створкой

и войлоком допускаются щели до 1 мм и длиной для каждой створки не более 1/3

ее длины.

Коллекторы холодильников. Эти детали

холодильника снимают с тепловоза при обнаружении трещин и утечки воды и

масла. Снятые коллекторы очищают от грязи и осматривают, обращая внимание на

наличие трещин в сварных швах, выпучин стенок масляного коллектора.

Трещины по сварным швам вырубают и заваривают электродами. Стенки коллекторов с выпучинами

выправляют и усиливают накладками, которые

приваривают по контуру.

После ремонта коллектор опрессовывают водой давлением 8∙105 Па в течение 5

мин. Течь и потение не допускаются.

|