Рессорное подвешивание

Рессорное подвешивание тепловоза предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути, обеспечения плавности хода тепловоза и передачи массы кузова и тележек на колесные пары. С другой стороны, рессорное подвешивание облегчает задачу правильного распределения нагрузки от массы тепловоза между колесными парами, а также обеспечивает частичную передачу горизонтальных сил со стороны колес на раму тележки.

Подвешивание тепловоза выполнено одноступенчатым, одинарным (только пружины) и индивидуальным для каждого буксового узла колесной пары. Оно состоит из 12 одинаковых групп (по шесть групп для каждой тележки), имеющих два одинаковых пружинных комплекта, установленных между опорными кронштейнами корпуса буксы и кронштейнами рамы тележки. Параллельно каждому буксовому рессорному подвешиванию устанавливают фрикционный гаситель колебаний.

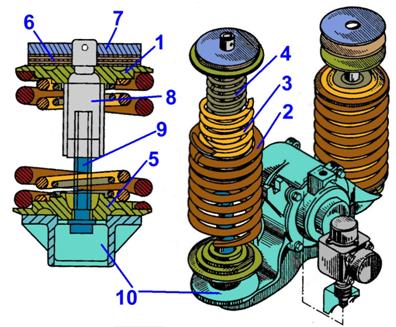

Пружинный комплект составляют три пружины: наружная 2, средняя 3, внутренняя 4, две опорные плиты 1 и 5 и регулировочные прокладки 6. Для исключения касания и заскакивания витков одной пружины между витками другой при их концентрическом расположении внутреннюю пружину размещают в наружной с зазором не менее 5 мм на сторону, причем пружины должны быть навиты в разные стороны. Пружины рессорного подвешивания изготавливают из круглого калиброванного проката горячекатаной пружинной стали 60С2А диаметров: для наружных пружин — 36 мм, для средних — 23 мм, для внутренних — 16 мм. Твердость пружин в термообработанном состоянии должна быть ПК С 40—47. После термообработки пружины упрочняют наклепом дробью.

Рис.7. Пружинный комплект рессорного подвешивания:

1, 5 — опорные плиты; 2, 3, 4 — пружины; 6 — регулировочные прокладки; 7 — опорный кронштейн на раме тележки; 8 — технологическая шайба; 9 — технологический болт; 10 — корпус буксы

Статическая нагрузка на пружинный комплект воспринимается пружинами: наружной — 65 %, средней — 23 % и внутренней — 12 %. Предельная нагрузка с учетом 7 % перегруза и динамического прогиба составляет для наружной пружины 40 кН (4 тс), средней — 15 кН (1,5 тс), внутренней — 8 кН (0,8 тс). При действии этих нагрузок в витках при их полном смыкании напряжения не превышают предела текучести материала пружин при кручении, равного 750 МПа (7500 кгс/см2).

При индивидуальном подвешивании значения жесткости и высоты в свободном состоянии пружин между комплектами не должны значительно отличаться, иначе возникает неравенство статических нагрузок, передаваемых колесами на рельсы. С этой целью пружины разграничивают не три группы. Номер группы для пружинного комплекта определяют по номеру группы наружной пружины. Формируют комплекты следующим образом: если наружная пружина I группы, то внутренние — I или II; если наружная пружина II группы, то внутренние — I, II или III; если наружная пружина группы III, то внутренние — II или III. Перед установкой на тележку пружинные комплекты собирают и стягивают специальными технологическими болтами 9, которые после окончательной сборки тележки снимают. На одной тележке устанавливают пружинные комплекты только одной из групп.

Секция тепловоза может иметь тележки с пружинными комплектами рессорного подвешивания только одной группы или только I и II или II и III. Номер группы жесткости пружинных комплектов указывается в паспорте тепловоза для каждой секции. Колебания надрессорного строения, возникающие при движении тепловоза, гасятся с помощью фрикционных гасителей, включенных параллельно пружинным комплектам.

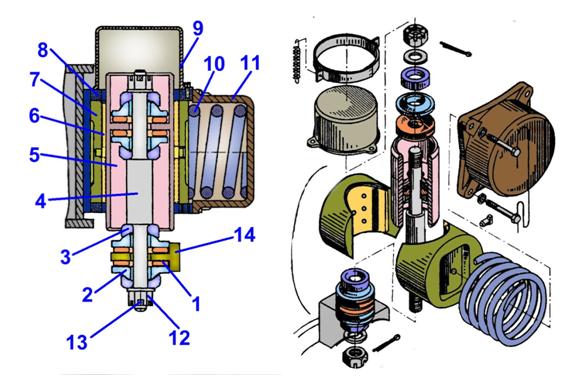

Фрикционный гаситель колебаний имеет корпус 8, который установлен на раме тележки 15. Шток 4 одним концом упруго через амортизаторы 1, сухари 2 и обоймы 3 прикреплен к кронштейну буксы 14, а второй его конец аналогично соединен со стальным поршнем 5, зажатым пружиной 10 между двумя вкладышами 7. Вкладыши имеют накладки 6 из фрикционного материала — лента тормозная вальцованная толщиной 6—8 мм с коэффициентом трения по стали не менее 0,39. При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксой. Это вызывает перемещение поршня 5 между вкладышами 7, которые под воздействием пружины 10, установленной в крышке 11, создают по контактирующим поверхностям поршня гасителя силу трения, являющуюся активной силой демпфирования колебаний. Для предохранения от попадания пыли, влаги на рабочие поверхности гасителя сверху на корпус 8 устанавливают быстросъемный пластмассовый кожух 9.

Рис.8. Фрикционный гаситель колебаний:

1 — амортизатор; 2 — сухарь; 3 — обойма; 4 — шток; 5 — поршень; 6 — фрикционная накладка; 7 —вкладыш; 8 — корпус гасителя; 5 —защитный кожух; 10 — пружина; 11 — крышка; 12 — гайка; 13 — шплинт; 14 — крышка буксы;

Демпфирующие свойства гасителя оценивают величиной силы трения, которая составляет 4,65—5,2 кН (0,465—0,52 тс), или 5—5,5 % к подрессоренной массе, приходящейся на буксовый узел. На основании динамических испытаний тепловоза рекомендуется принимать силы трения в подвешивании в диапазоне 5—6 %, что соответствует коэффициенту демпфирования 4—5, представляющему собой отношение работы сил трения гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического.

Фрикционный гаситель имеет симметричную характеристику (одинаковая при движении вверх и вниз), не гасит вибрации (колебания с высокой частотой и небольшими амплитудами). Применяется гаситель на тепловозе для гашения вертикальных колебаний, которые могут развиваться с амплитудой ±30 мм и частотой до 2 Гц, и боковой качки подрессоренных масс и устанавливается в первой ступени подвешивания между подрессоренными (рама тележки) и неподрессоренными (букса) элементами ходовых частей экипажа. Гашение колебаний силой сухого трения, естественно, сопровождается интенсивным износом поршня гасителя, фрикционных накладок, линейный износ которых около 0,05 мм/ч. Поэтому эксплуатационного ресурса хватает по этим быстроизнашивающимся элементам гасителя не более чем на 400 тыс. км пробега тепловоза.

Повышение долговечности гасителей колебаний ведется в направлении уменьшения силы трения покоя, совершенствования кинематики привода гасителей, применения более износостойких фрикционных материалов и, наконец, гидравлических гасителей колебаний вязкостного трения. В этих гасителях сила сопротивления создается жидкостным трением полиметалсилоксановой жидкости марки ПМС-800000, имеющей кинематическую вязкость 0,8 м2/с (800 000 сет) в щелевом с радиальным зазором 0,20—0,65 мм четырех камер ном лабиринтном пространстве, образованном ротором и статором гасителя. Сила сопротивления пропорциональна ширине зазора и изменяется от скорости нелинейно (регрессивная характеристика). Привод ротора гасителя осуществляется кривошипношатунным упругим механизмом от буксового узла ходовой части экипажа. Ротационными жидкостного трения гасителями колебаний оборудована опытная партия тепловозов 2ТЭ116 и проходит эксплуатационные ресурсные испытания.

Опорно-возвращающее устройство и устройство передачи силы тяги

Опорно-возвращающее устройство тепловоза воспринимает массу всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых. Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня на радиусе 1632 мм, задние — на радиусе 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры, состоящие каждая из двух ступеней: нижняя жесткая ступень — роликовая опора качения, верхняя упругая — блок, содержащий семь резинометаллических элементов (РМЭ).

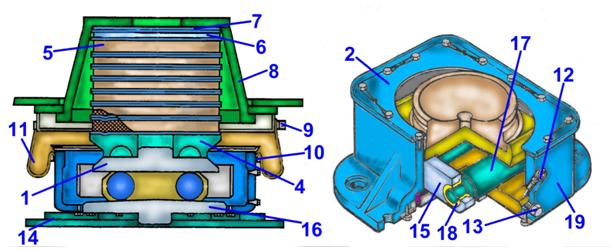

Рис.9. Комбинированная опора:

1, 16 — верхняя и нижняя опорные плиты; 2 — крышка; 4, 6 - опорные кольца; 5 — упругий элемент; 7 — регулировочные прокладки; 8 — конический стакан; 9, 10 — хомуты, 11— чехол; 12 — пробка; 13 — сливная пробка; 14 — рама тележки; 15 — обойма; 17 — ролик; 18 - втулка; 19 — корпус роликовой опоры

Роликовая опора состоит из литого корпуса 19, который установлен на боковине рамы тележки по касательной к радиусу поворота тележки, обеспечивая ее поворот на опорах качения нижней опорной плиты 16, роликов 17, связанных между собой обоймами 15, и верхней опорной плиты 1. Ролики вращаются в обоймах с неметаллическими втулками 18, которые являются подшипниками для роликов. Вся подвижная система опоры: ролики с обоймами, верхняя опорная плита при перемещениях направляется приваренными к боковым стенкам корпуса износостойкими накладками, изготовленными из стали 65Г. На поверхности качения роликов и опорных плит возникают высокие контактные напряжения, поэтому ролики изготавливают из стали 40Х и подвергают поверхностной на глубину 1,5—Змм закалке. Опорные плиты предварительно цементируют, затем поверхность закаливают. Поверхности качения опорных плит выполнены наклонными: угол наклона составляет 2°. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на радиусе опор возвращающий момент. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению колебаний виляния тележек. Ход роликовой опоры составляет ±80 мм.

Упругая ступень комбинированной опоры содержит семь упругих элементов 5, расположенных между опорным кольцом 6 роликового устройства на тележке и опорным кольцом 4 на кузове тепловоза. Упругий комплект ограничен коническим стаканом 8 с обеспечением зазора, превышающего наибольший относ кузова, который происходит при прохождении тепловозом кривой радиусом 125 м. Упругий элемент 5 представляет собой резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами. Каждый комплект резинометаллических элементов комбинированной опоры подвергается тарировочной правке на стенде по определению его высоты под нагрузкой, при этом также проверяется качество изготовления элементов. Вертикальная жесткость комплекта резинометаллических элементов составляет 55 • 10б Н/м (550 кгс/мм), а горизонтальная жесткость — 2 • 10б Н/м (20 кгс/мм). В пределах тележки отклонение по высоте комплектов допускается не более 1 мм и обеспечивается установкой регулировочных прокладок 7 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом. Масло в опору заливают через пробку 12, а слив масла и промывка опоры производятся через пробку 13. Роликовая опора закрыта крышкой 2, которая предохраняет от выплескивания масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов и атмосферных осадков она закрыта чехлом 11, закрепленным на корпусе роликовой опоры и защитном кольце кузова хомутами 9 и 10.

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта резинометаллических элементов. Предельный сдвиг комплекта резинометаллических элементов составляет ±45 мм. Упругое оиирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамикопрочностные показатели ходовых частей экипажа тепловоза.

Устройство передачи силы тяги с тележки на кузов выполнено шкворневым с поперечной свободноупругой подвижностью ±40 мм для улучшения условий вписывания и показателей горизонтальной динамики при движении тепловоза, а также уменьшения рамных давлений на рельс и обратного воздействия массы тележки на кузов. Шкворень также является осью поворота тележки в горизонтальной плоскости.

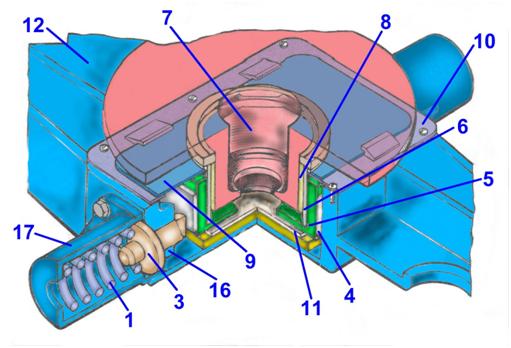

Конструкция шкворневого узла тепловоза представлена на рисунке. Шкворень 7 литой конструкции приварен к главной раме 2 тепловоза. При установке надтележечного строения тепловоза на тележки нижняя часть шкворня с приваренной стальной втулкой 8 входит по легкоходовой посадке во втулку 6 ползуна 5, на пяти поверхностях которого (на нижнем основании, поверхностях, перпендикулярных и параллельных оси тележки) приварены планки 4, 11, 15, изготовленные из стали 60Г и термообработанные. Ползун вмонтирован в гнездо литой шкворневой балки 12 рамы тележки. На внутренних поверхностях гнезда шкворневой балки перпендикулярно к продольной оси тележки и днищу приварены планки 13 и 14, также изготовленные из стали 60Г и термообработанные, по которым ползун установлен с зазором в пределах 0,14—1,42 мм и перемещается в гнезде на ± 40 мм в поперечном направлении.

Рис.10. Шкворневой узел.

При поперечном перемещении шкворня ползун упирается в упор 3, который перемещается во втулке 16, запрессованной в гнездо, и через свой бурт сжимает пружину 1, помещенную в боковой цилиндрический стакан 17, закрепленный снаружи гнезда шкворневой балки. На противоположной стороне гнезда шкворневой балки установлено аналогичное упорно-возвращающее шкворневое устройство. Каждый стакан закреплен четырьмя болтами М24, от отворачивания болты попарно законтрены проволокой. Пружины 1 установлены без создания предварительного усилия (с зазором 0,5 мм). Жесткость пружин составляет 40 - 105 Н/м (400 кгс/мм).

Гнездо шкворневой балки заполняется осевым маслом и закрывается сверху неподвижной крышкой 10, имеющей четыре направляющих кронштейна, в котдрых перемещается подвижная крышка 9. Уровень масла контролируется по уровню в масленке на трубе, подводящей смазку.

Конструкция шкворневого узла позволяет при вписывании тележки тепловоза в кривой участок пути перемещаться шкворню на величину 40 мм в одну и другую сторону в поперечном направлении, из которых при перемещениях до 20 мм возвращающий эффект создается только за счет поперечного сдвига комплектов резинометаллических элементов комбинированных опор, а при дальнейшем он увеличивается за счет включения в работу пружины шкворневого узла. При перемещении шкворня на 40 мм (сжатие пружин 20 мм) возвращающее усилие пружины равно 80 кН (8 тс). При такой поперечной шкворневой связи кузова с тележками в сочетании с комбинированными опорами, а также упругой связью колесных пар с тележками достигается уменьшение рамных давлений на рельс и обратного воздействия масс тележки на кузов по сравнению с тепловозами с жесткими опорами и не имеющими свободно-упругого разделения масс кузова и тележек. В результате проведенных динамических и по воздействию на путь испытаний тепловоза было получено: максимальный коэффициент горизонтальной динамики 0,26, который по условию устойчивости поперечному сдвигу рельсо-шпальной решетки на щебеночном балласте должен быть не более 0,4; наибольший коэффициент вертикальной динамики 0,3, что меньше допустимого значения (0,35) для новых локомотивов; улучшенные наибольшие значения показателей горизонтальной динамики по воздействию на путь. Это позволило увеличить допустимую скорость движения тепловоза по стрелочным переводам.