Ремонт и контроль деталей электрических машин (эта статья чуть деформирована, для комфортного изучения зажмите Ctrl+колесико вниз)

Остов электрических машин наиболее

часто деформируется в местах установки подшипников. Основными неисправностями

являются: проворот наружных обойм подшипников, ослабление посадки и овальность

горловин подшипниковых щитов в остове более 1 мм, трещины в остовах, щитах

и их лапах.

Дефектировку и ремонт остовов делают на кантователях. Трещины в остовах

обнаруживают визуально или с помощью цветной дефектоскопии и устраняют сваркой.

Чтобы не допустить коробления, трещины в лапах подшипникового щита тягового

генератора и двухмашинного агрегата заваривают на кондукторе.

При незначительной выработке (не более 0,15 мм) в подшипниковом

гнезде посадку подшипника восстанавливают гальваническим наращиванием наружной

обоймы, при большой выработке — наплавкой подшипникового гнезда, желательно

вибродуговой сваркой, не вызывающей коробления, с последующей обработкой под

нормальный размер.

Посадочные места в станине двухмашинного агрегата, чтобы сохранить

соосность двух горловин, обрабатывают на расточном станке с одного прохода при

сочлененных станинах. Горловины остова под подшипниковые щиты и моторно-осевые

горловины тяговых электродвигателей измеряют микрометрическим или индикаторным

нутромером. Диаметр моторно-осевых горловин измеряют при плотно привернутых

шапках.

При значительных дефектах горловины наплавляют под слоем флюса или в

нейтральной среде углекислого газа с последующей обработкой до чертежного

размера. Изношенные посадочные поверхности горловин под шейки моторно-осевых

подшипников восстанавливают электронаплавкой с последующей обработкой на

строгальном станке.

Трещины, износ посадочных поверхностей щитов устраняют заваркой и

наплавкой с последующей обработкой по размерам остова. Изношенные лабиринтовые

уплотнения в щите допускается вырезать на станке и устанавливать втулку с

последующей ее приваркой и обработкой по чертежу.

Поврежденную резьбу в отверстиях заваривают, затем сверлят и нарезают

новую. Дефектные пластины опорных выступов подвески тягового электродвигателя

заменяют. Допускается приварка ослабших пластин по контуру. Ослабшие или

лопнувшие заклепки заменяют, подтяжка их запрещается.

Полюса ремонтируют при капитальных ремонтах. В случае пробоя изоляции

катушек на корпус или между витками, повреждения выводов, низкого сопротивления

изоляции, не устраняемого сушкой, полюса демонтируют независимо от вида

ремонта. Неисправности и причины их возникновения, а также способы визуального

обнаружения описаны ниже.

При дефектировке обмоток полюсов основное внимание уделяют надежности

контактов между выводами катушек и перемычками. Проверяют визуально,

прикладыванием небольшого механического усилия, а также попыткой подтянуть

болтовые соединения.

При отсутствии внешних признаков неисправности для установления

надежности изоляции катушек, их выводов и соединений, а также места дефекта

производят электрические измерения сопротивления обмоток двойным мостом МД6 или

методом омметра и вольтметра при температуре окружающей среды. Затем расчетом

приводят замеренные сопротивления к температуре 20 °С и сравнивают с

паспортными данными.

Если сопротивление обмоток превышает на 15—25% паспортное значение, то в

соединениях имеется плохой контакт.

Междувитковое замыкание в катушках и нарушение контакта надежнее

проверять осциллографом сравнением сопротивлений двух последовательно

соединенных катушек. При наличии междувиткового замыкания в проверяемой катушке

или излома вывода на экране прибора появляются смещенные друг относительно друга

две кривые (синусоиды), при исправном состоянии - одна кривая.

Междувитковое замыкание в демонтированных катушках проверяют на стенде

методом трансформации тока в проверяемой катушке, являющейся вторичной обмоткой

трансформатора (рис. 95). При наличии замыкания амперметр, включенный в цепь

первичной обмотки, показывает ток короткого замыкания. Сопротивление изоляции

измеряют мегаомметром.

При хорошем состоянии изоляции и отсутствии неисправностей и загрязнений

сопротивление ее по отношению к корпусу всегда высокое, при повышенной

влажности и наличии неисправностей - низкое.

Влажность изоляции проверяют прибором ПКВ, принцип работы которого

состоит в измерении емкостей С2 обмотки возбуждения при частоте 2 Гц и С50 при

частоте 50 Гц. Если отношение С2/С50 более 1,4, то изоляция влажная, а ниже или

равно 1,4 - сухая.

При заниженном сопротивлении изоляции в первом случае обмотку

просушивают в печи при температуре 100-120 °С, а во втором - разбирают для выявления

места с поврежденной изоляцией.

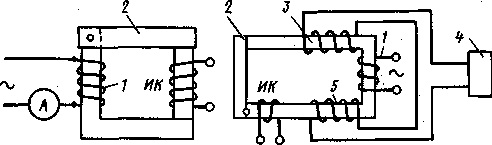

Рис. 17 – схема приборов для отыскания междувиткового

замыкания в катушке

1 - первичная обмотка трансформатора; 2 - стальные пластины

трансформатора; 3, 5 - уравновешенные катушки вторичной обмотки; 4 - усилитель.

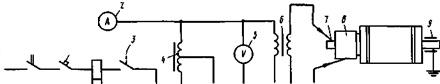

Рис. 18 – принципиальная схема установки испытания прочности

изоляции электрических машин высоким напряжением

1 - автоматический выключатель; 2 — амперметр; 3 — блокировка

двери;

4—регулировочный

автотрансформатор; 5 — вольтметр;

6 — повышающий трансформатор; 7 — вал якоря; 8 — коллектор; 9

— корпус.

Электрическую прочность изоляции испытывают для определения запаса

прочности изоляции по напряжению. При проверке высокое напряжение переменного

тока частотой 50 Гц от высоковольтного испытательного трансформатора

подключается на изоляцию испытуемых машин. При этом один провод присоединяют к

корпусу электрической машины, а другой к токоведущим частям (рис. 98).

Напряжение при испытании для различных обмоток колеблется от 1100 до

1800В. Электрические машины испытывают полным напряжением в течение 1 мин,

напряжение поднимают и снижают плавно, чтобы не пробить изоляцию. Результаты

считают удовлетворительными, если не произошло пробоя или перекрытия изоляции.

Обмотки, не выдержавшие испытания, подлежат демонтажу и ремонту.

Испытанию прочности изоляции обмоток высоким напряжением должна

обязательно предшествовать проверка сопротивления изоляции. Обмотка с низким

сопротивлением изоляции, которое не повышается после сушки, может быть

повреждена пробоем, что неоправданно увеличивает объем ремонта. Высокое

напряжение при этой проверке является опасным для жизни, а поэтому испытание

проводят в специальных камерах, обеспечивающих полную безопасность испытателю.

Если нет дефектов, катушки тщательно очищают и окрашивают

электроизоляционной эмалью.

Для устранения дефектов изоляции вывода катушки срезают с наклоном

покровную и корпусную изоляцию, распаивают, отгибают скобочки и освобождают

виток. Новый вывод припаивают газовой горелкой и проволокой марки Л62.

Место пайки зачищают, виток подгибают к катушке, укрепляют скобочками

(рис. 99) и накладывают изоляцию (один слой встык асбестовой ленты, пропитанной

в лаке, три слоя вполуперекрышу микаленты с постепенным переходом на срезанную

с наклоном старую изоляцию).

Каждый слой микаленты покрывают клеящим лаком. После наложения покровной

изоляции в один слой киперной ленты вполуперекрышу катушки пропитывают в лаке

или покрывают двумя-тремя слоями эмали ГФ-92-ХС до получения ровной, гладкой

поверхности.

При замыкании катушки на корпус (пробой изоляции) изоляцию срезают до

оголения витков меди. Новую изоляцию выполняют аналогично изоляции катушки при

замене шин вывода.

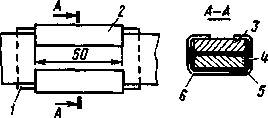

Рис. 19 – Крепление витка катушки главного полюса тягового

электродвигателя

1 — миканит; 2 — скоба; 3 — последний виток; 4 —

предпоследний виток; 5 — миканит; 6 — жесть белая

Межслойные замыкания устраняют заменой изолированных прокладок,

междувитковые замыкания главных полюсов — перемоткой, у добавочных полюсов —

заменой прокладок с последующей пропиткой катушек и окраской эмалью.

Сердечники полюсов с расслоением листов или ослаблением боковин

укрепляют расклепкой заклепок. Пружинные рамки, имеющие искривления,

выправляют, с деформированными (просевшими) пружинами — заменяют.

После ремонта сердечники и пружинные рамки окрашивают лаком БГ-99.

Отремонтированные катушки нагревают до температуры 80-90°С и напрессовывают

вместе с пружинными рамками и фланцами на сердечники, не допуская образования

складок, задиров или утяжки.

Катушка на сердечнике должна сидеть плотно (с натягом), при

необходимости уплотняют электрокартоном. Собранные полюса проверяют так же, как

и при дефектировке до ремонта.

У якоря после демонтажа и очистки независимо от вида ремонта проверяют:

состояние поверхности коллектора, бандажей, изоляции, вентиляторных колес;

качество пайки секций; плотность посадки внутренних колец подшипников, если они

не снимаются; приварку балансировочных грузов; дефектоскопируют концы вала с

внутренними кольцами подшипников или без них.

Валы якоря с поперечными трещинами заменяют. Конуса вала проверяют

соответствующим калибром. Задиры, риски и выработку на поверхности шеек валов и

конусов устраняют вибродуговой наплавкой или наплавкой в среде углекислого газа

с последующей обработкой до чертежных размеров.

Натяг

колец подшипников до 0,2 мм

при установке на вал создается за счет цинкования колец или нанесения слоя клея

ГЭН-150(В) на шейку вала или обойму подшипника. При износе шеек вала более 0,2 мм запрессовывают промежуточные

втулки толщиной не менее 3,5

мм с натягом 0,04-0,06 мм и протачивают их по

наружному диаметру под размер, обеспечивающий требуемый натяг для напрессовки

подшипника.

Характерными неисправностями токоведущих частей являются увлажнение и

загрязнение поверхностного слоя изоляции обмотки, пробой изоляции на корпус и

между витками, ослабление и размотка бандажей и повреждение коллектора.

При сопротивлении изоляции обмоток, которое измеряется так же, как и у

полюсов, ниже 1 МОм якорь сушат в печи или разбирают для замены обмоток в

зависимости от степени увлажнения изоляции. Влажность изоляции определяют

аналогично полюсам — по коэффициенту абсорбции, сопротивление изоляции —

мегаомметром.

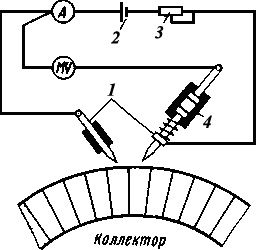

Качество пайки в петушках и междувитковое замыкание обмотки якоря

проверяют импульсной установкой ИУ-57 или методом падения напряжения, при этом

к якорю по полюсному шагу подводится напряжение постоянного тока 8—12В, а на

пластинах коллектора замеряют милливольтметром падение напряжения по всему

коллектору (рис. 100).

Падение напряжения при качественной пайке и отсутствии замыкания должно

быть почти одинаковым по всему коллектору. При наличии междувиткового или

межламельного замыкания падение напряжения будет небольшое или при полном

замыкании равно нулю. При плохой пайке концов обмотки в петушках показания

милливольтметра увеличиваются.

Петушки коллектора, имеющие видимое подплавление или увеличенное падение

напряжения из-за плохого контакта в местах пайки, дополнительно пропаивают

паяльником вручную, на контактной машине или в ванне припоем ПОС-60 для крупных

или ПОС-40 для малых машин с применением канифольного флюса (раствора канифоли

в этиловом спирте).

Якорь с пробоем изоляции на корпус или междувитковым замыканием обмотки

в условиях депо, как правило, не ремонтируют, а отправляют на ремонтный завод

для замены обмотки или разрушенной изоляции других частей.

Металлические бандажи с ослабшими витками, сдвигом или обрывом замковых

скоб или конца витка в замке заменяют. После смены бандажей поверхность якоря

покрывают электроизоляционной эмалью или пропитывают в лаке (способом окунания)

с последующим покрытием эмалью.

Бандажи миканитового конуса коллектора снимают и перематывают. Западание

или выступание отдельных пластин коллектора из-за ослабления затяжки нажимных

конусов устраняют подтягиванием коллекторных болтов. Для этого освобождают их

головки от сварки, нагревают якорь до температуры 70-80 °С и подтягивают болты

крест-накрест попарно, считая в каждой паре головки, расположенные на концах

одного и того же диаметра, с усилием, рекомендованным в Правилах ремонта. Затем

вновь прихватывают сваркой головки болтов и обрабатывают рабочую поверхность

коллектора.

Восстановление

работоспособности контактной поверхности коллектора состоит в ее продорожке,

обточке, снятии фасок, шлифовке и полировке. Продорожка до обточки коллектора

значительно облегчает выполнение этой операции, а также исключает случайную

порчу рабочей поверхности. Дорожки между ламелями углубляют до установленного размера

вручную приспособлением (рис. 101) или на специальном станке.

Проточеный коллектор шлифуют бумагой или полотном с мелким стеклянным

зерном (№ 40), закрепленным на деревянной колодке с вогнутостью,

соответствующей диаметру коллектора, или абразивными брусками сначала марки Р16

или Р17Б, а затем РЗО, вмонтированными в специальные держатели на станке.

Коллекторы якорей, имеющие пробой изоляции на корпус, между витками,

оплавления, излом, износ пластин свыше допускаемых размеров, полностью разбирают.

Корпус коллектора и нажимную шайбу при износе по посадочным поверхностям и

оплавлении по конусам ремонтируют электронаплавкой.

Рис. 20 - Принципиальная схема междувитковых замыканий и качества пайки

обмотки якоря

1 — щупы; 2 — источник тока; 3 — резистор; 4 — изолятор.

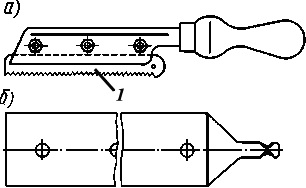

Рис. 21 - Приспособления для очистки и продорожки канавок

между коллекторными пластинами (а) и для разделки фасок у пластин (б):

а) 1 — ножовочное полотно; б)

— стальная лента

Отремонтированный якорь после окончательной проверки междувитковых

замыканий и качества пайки обмотки якоря сборки, пропитки динамически

балансируют вместе с вентилятором на специальных станках с автоматическим

указателем небаланса.

Небаланс более  Н · м устраняют

приваркой дополнительных грузов или перемещением специальных балансировочных

грузов (на последних конструкциях якорей) с последующим закреплением их

винтами. На якорях малых машин небаланс устраняют напайкой олова на проволочные

бандажи или специальных балансировочных колец. Н · м устраняют

приваркой дополнительных грузов или перемещением специальных балансировочных

грузов (на последних конструкциях якорей) с последующим закреплением их

винтами. На якорях малых машин небаланс устраняют напайкой олова на проволочные

бандажи или специальных балансировочных колец.

Заключительной операцией ремонта якоря является проверка состояния

изоляции, качества пайки секций в петушках и отсутствия замыканий. Методы

проверки этих параметров те же, что и перед ремонтом.

Щеточный аппарат ремонтируют при техническом обслуживании ТО-2 и ТО-3, а

также на текущих ремонтах ТР-1 и ТР-2. Щетки, имеющие износ более нормы,

трещины, сколы, ослабление заделки или повреждения шунтов, заменяют.

При текущем ремонте ТР-3 щеткодержатели тяговых электродвигателей и

вспомогательных машин снимают для проверки состояния и очистки от следов

оплавлений. При отколах или трещинах у гнезд щеток и в местах установки пальцев

щеткодержатели заменяют.

Трещины в других местах, выработку резьбовых и круглых отверстий, выжиги

на нижней плоскости окна устраняют газовой сваркой с предварительным нагревом

до температуры 200-250°С, с последующей обработкой до чертежных размеров.

Выработку гнезд под щетки устраняют путем усадки в горячем состоянии

(300-600°С в зависимости от износа) или отжига и последующего охлаждения на

воздухе и подгонкой по шаблону.

Пружины щеткодержателей, имеющие трещины, излом витков или недостаточную

упругость, заменяют. Упругость ленточной пружины проверяют скручиванием до

соприкосновения витков в специальном приспособлении.

Потеря первоначальной формы после раскручивания указывает на остаточную

деформацию. Нажатие пружины на щетку в тяговых электродвигателях регулируют

поворотом втулки на оси, в тяговом генераторе - перестановкой конца пружины из

одной зарубки храповика в другую.

Сопротивление изоляции щеткодержателей тяговых электрических машин

должно быть 50 МОм, а траверсы двухмашинного агрегата - 1,5 МОм. При

сопротивлении ниже этих значений пальцы просушивают при температуре 120-130°С в

течение 2-4 ч, а при пробое снимают изолятор и латунный стакан, изоляцию

заменяют. Палец изолируют бакелитизированной бумагой с последующим запеканием в

пресс-формах при температуре 300°С. Ослабшие латунные стаканы укрепляют

обжимкой по двум кольцевым канавкам.

Изоляторы, имеющие ослабление,

перепрессовывают, при этом на палец наматывают асбестовую ленту, пропитанную в

эпоксидно-бакелитовом лаке или клее ГЭН-150(В). Торцовые части изолятора

заливают бакелитовым лаком или клеем ГЭН-150(В), затем сушат и покрывают эмалью

ГФ-92-ХС или ГФ-92-ХК и вновь сушат в печи. |