ЯКОРЬ

Служит для создания вращающего момента и состоит из вала, сердечника,

нажимных шайб, коллектора и обмотки.

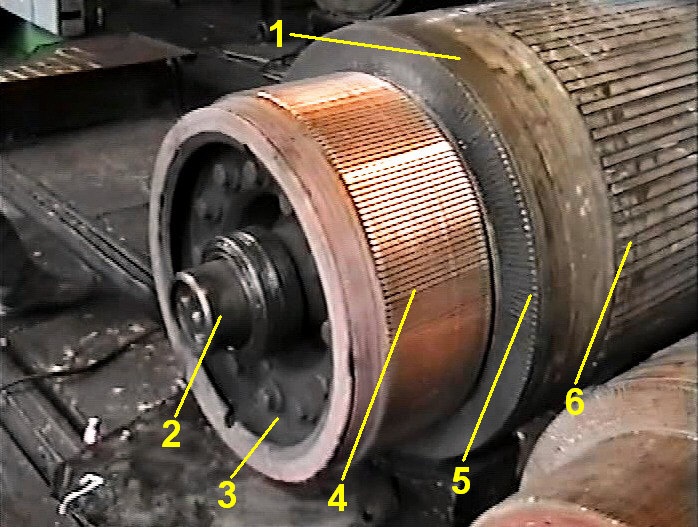

Рис. 6 – Якорь

1 - бандаж обмотки якоря; 2 - вал

якоря; 3 - нажимной конус; 4 - коллектор;5 - петушки коллекторных пластин; 6 -

клин обмотки якоря.

Вал изготовлен из высококачественной легированной стали. Сопряжения

участков вала разных диаметров выполнены с плавными переходами. Посадочные

поверхности вала шлифованные. Один его конец обработан на конус 1:10 для

насадки ведущей шестерни. Шестерня насажена в горячем состоянии без шпонки.

Сердечник набран из штампованных листов электротехнической легированной

стали марки Э1300 толщиной 0,5

мм, покрытых тонким слоем лака с двух сторон. Листы

набираются по массе (363 кг).

Толщина крайних листов 1 мм.

В каждом листе выштамповано 54

паза и два ряда вентиляционных отверстий (32ит) диаметром 27 мм. Середина каждого паза

должна совпадать серединой коллекторной пластины. Сила спресовки коллекторных

листов якоря 1100-1200 кН.

Нажимные шайбы, одновременно являются обмоткодержателями, отлиты из

стали. Со стороны шестерни на валу установлена задняя шайба (открытого

типа), со стороны коллектора – передняя.

Открытая шайба улучшает охлаждение задних лобовых частей обмотки. Переднюю

нажимную шайбу перед посадкой нагревают до 160ºС и напрессовывают усилием

700-800 кН.

Собранный сердечник без обмотки покрывают эмалью (коричневым грунтом)

ФЛ-03К запекают для повышения коррозионной устойчивости.

Нажимные шайбы перед укладкой обмотки якоря покрывают стеклотканью,

пропитанной в эпоксидном лаке, опрессовывают и запекают.

Коллектор состоит из втулки, нажимного конуса, пластин, двух

изоляционных манжет, изоляционного цилиндра и стяжных болтов.

Диаметр коллектора 400

мм. Пластины коллектора (их всего 216шт) изготовлены из

твердотянутой профильной меди, легированной кадмием или серебром. Пластины

штампуют за одно целое с петушками. В нижней части они имеют форму ласточкиного

хвоста, позволяющего прочно скрепить коллектор.

Втулка и нажимной конус, конусные выступы которых входят в выемки

пластин, сжаты под прессом и стянуты 12 болтами. Пластины изолированы друг от

друга коллекторным миканитом толщиной 1,2 мм, а от корпуса миконитовым цилиндром и

манжетами толщиной 2 мм.

В прорези петушков впаивают концы секций обмотки якоря. Каждая четвертая

пластина имеет более глубокую прорезь, в которую дополнительно впаивают концы

уравнительных соединений.

Коллектор балансируют статически при помощи грузов, закрепленных в

специальных канавках в нажимном конусе и втулке.

Динамическую формовку производят не менее четырех раз при температуре

коллектора 165ºС и частоте вращения 2800 об/мин в течении 20мин. Внутреннюю

полость коллектора проверяют на газоплотность. Коллектор испытывают переменным

напряжением 4650В в течении 1мин. Собранный коллектор напрессовывают на вал

усилием от 100 до 280 кН. Биение коллектора должно быть не более 0,005 мм.

В якоре применена петлевая обмотка с уравнительными соединениями. Она

состоит из 54 катушек и имеет изоляцию класса Р. Обмотка имеет шаг по пазам 1-14, шаг по коллектору 1-2.

Катушка обмотки состоит из четырех элементарных одновитковых секций.

Каждая секция в свою очередь состоит из трех параллельных проводников,

расположенных по высоте паза, а четыре витка, входящих в катушки, располагаются

по высоте паза, то есть осуществлена горизонтальная укладка.

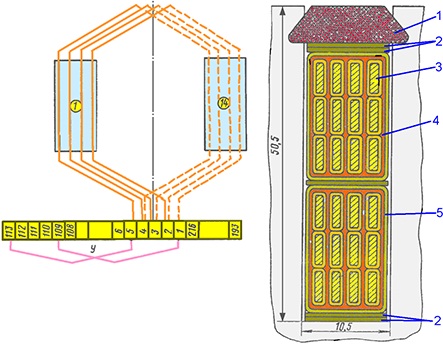

Рис. 7 – Обмотка якоря

1 – клин; 2 – прокладки под клин и на дне паза; 3 – медь; 4 –

прокладка между катушками; 5 – изоляция от корпуса; 1-216 – коллекторные

пластины; цифры в кружочках – пазы сердечника якоря; У – уравнительные

соединения.

Виток разделен по высоте на три параллельных провода для уменьшения

потерь от вихревых токов, наводимых потоком рассеивания.

В пазовой части катушка изолирована тремя слоями стеклослюдяной лентой

толщиной 0,1 мм

в полуперекрышу и одним слоем стеклянной ленты. В задних лобовых частях

дополнительно устанавливают прокладки из стеклоленты. Передние лобовые части

дополнительно имеют прокладки между витками секции из слюды, чтобы избежать

витковых замыканий при осадке и бандажировке обмотки. Концы катушек в изгибах

дополнительно изолируют одним слоем пленки ПИА толщиной 0,04 мм.

На дне паза и под клин устанавливают прокладки из стеклотекстолита 0,35 мм. Обмотка удерживается

в пазах стеклотекстолитовыми клиньями толщиной 6 мм, в лобовых частях

–стеклобандажами.

Под передними лобовыми частями обмотки якоря находятся уравнительные

соединения. Шаг уравнительных соединений по коллектору 1-109, 1-113.

После намотки бандажей якорь испытывают, сушат, пропитывают лаком,

шлифуют коллектор и балансируют якорь на станке. Готовый якорь испытывают на

электрическую прочность напряжением переменного тока 2950в в течение 1мин. |